Нещодавно довелося згадати (і вперше застосувати) дуже прості речі, які ми проходили ще в університеті, але з якими мені не доводилося стикатися. Ну, «всього знати неможливо», головне знати, де знайти потрібну інформацію.

Варіант перший - можна проконсультуватися у більш досвідчених корифеїв. Тут можуть бути два абсолютно протилежні варіанти розвитку подій, обидва з яких я на собі не раз випробував. Можете у відповідь на ваше запитання отримати протяжне і замовкає «у-у-у ...» з погойдуванням голови і чи з тієї ж серії цокання мовою з закочуванням очей, які говорять «ну і з ким мені доводиться працювати!»

А може, ваш співрозмовник з радістю почне викладати все, що знає.

Найчастіше - щось середнє. Найкращий варіант. звичайно, це коротко, по справі і з чемністю.

Варіант другий - звернутися до підручників і книг. Книги - найбільш терплячі і стримані вчителя, але зате не враховують особливостей того виробництва, де ви працюєте. Загалом, краще і те й інше: «теорія повинна крокувати в ногу з практикою».

Отже, до теми. Як вибирати сляб під прокатку? Природно, я розповім усе без подробиць, найбільш загальну форму, щоб не порушувати комерційних таємниць. Та й ще одне: мова піде про прокатці товстого листа.

До інженеру приходить лист від відділу з продажу (дирекції зі збуту, маркетингу та продажу, по роботі з клієнтами і т.п.), де викладаються вимоги клієнта. Інженер-технолог крім споживчих властивостей металопрокату (хутро. Властивості, забрудненість неметалевими включеннями, вимоги до мікро- або макроструктуру, неплощинності і т.п.) бачить в замовленні габарити прокату. Що потрібно зробити, щоб технологу замовити сляб потрібних розмірів? Зрозуміло, що мова піде про листовому прокаті, оскільки наша заготовка - сляб (прокат круглого, квадратного або шестигранного перетину ми з нього не отримаємо).

1. Насамперед потрібно визначитися зі схемою прокатки.

Є дві великі групи: поздовжня і поперечна. При поздовжньої схемою вісь вихідного сляба збігається з віссю кінцевого листа (як сляб виходив з кристалізатора, в тому ж напрямку він і виходить з валків стану); при поперечної - вісь сляба орієнтована перпендикулярно напрямку прокатки. Якщо розповідати докладніше, то потрібно виділити чотири різних схеми [1, стор. 319]:

- проста поздовжня;

- проста поперечна;

- поздовжня схема з поперечної розкочуванням ширини;

- поперечна схема з попередніми поздовжніми пропусками.

Перші дві прості схеми на практиці зустрічаються рідко, тому що при їх застосуванні ширина або довжина вихідного сляба повинна бути рівна ширині кінцевого розкату. Найчастіше це не так. Навіщо мати великий парк кристалізаторів, які потрібно міняти для виробництва кожного замовлення, якщо просто можна поміняти схему прокатки?

При прокатці з слябів краще використовувати подовжню схему [2], тому як вся «бруд» сидить вздовж осі сляба (метал твердне від країв до центру, і останніми застигають самі легкоплавкі компоненти). При поздовжньої прокатці ми цю зону витягуємо, зменшуючи її шкідливий вплив [2]. Поперечна ж схема хороша для суперчістого металу, що пройшов попередню ковку і термообробку [2].

2. Врахувати витрати металу на технологічну обріз

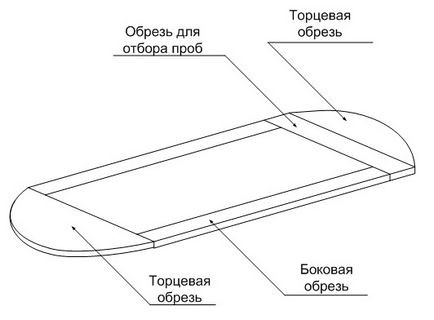

Тому як ми йдемо у зворотному напрямку - від листа до слябів (як ніби включаємо зворотну перемотування), то спочатку врахуємо технологічну обріз. До готового листу потрібно додати торцеву і бічну обріз (див. Рис.). На різних підприємствах норми обрізу різні. Зрозуміло, що у виробництва коштують дві мети - зробити якісний продукт і ще одна, про яку не варто забувати - отримати прибуток і зменшити витрати. А чому б взагалі нічого не відрізати, а так і відвантажувати споживачеві? Клієнт адже платить за тонни металу! А відрізати потрібно, тому що метал у торців охолоджується швидше, ніж метал в центрі листа (згадуємо про кашу, яку в дитинстві завжди їли з країв тарілки, згрібаючи її ложкою по колу, де вона була холоднішою). А раз метал там холодніше, то й умови його деформації інші, а значить і властивості будуть теж іншими. До того ж тріщини можуть з'явитися і т.п. Якщо подивитися на графік розподілу температур по поверхні розкату, то побачимо щось на зразок переверненої чавунної ванни.

Подивимося тепер на поперечний переріз листа: побачимо напливи металу у верхній і нижній поверхонь. Їх теж потрібно відрізати. Кому потрібні ці горби? З металом адже потім працювати будуть, щось робити з нього, зварювати, наприклад.

Тепер подивимося на лист зверху, і ось що ми можемо побачити: бочковідной (якраз результат реалізації поздовжньої схеми прокатки з розбивкою ширини [2]), серповидність (наприклад, коли валки не паралельні один одному, і в результаті з одного боку метал «вичавлює »трохи швидше, ніж з іншого, ось так весь лист і загортає),« мови »,« риб'ячі хвости ».

Тепер ми хочемо подивитися, що ми там накатали, і перевірити, чи задовольняють механічні властивості, мікроструктура, забрудненість включеннями вимогам замовника. Для цього з прокату нам потрібно ще вирізати проби, з яких виготовимо зразки. Розмір цієї обрізу теж потрібно додати до нашого готовому листу.

Отже, додали до листу нашу технологічну обріз. Отримуємо гуркіт (прокат з необрізаними крайками). Тепер можемо обчислити обсяг цього гуркоту.

3. Розрахунок обсягу металу

Передбачається, що під час прокатки (і будь-який пластичної деформації) діє правило сталості обсягу: 1,5 3 увійшло в валки з одного боку - 1,5 м 3 вийшло з валків з іншого боку. Все зрозуміло. Ми вже знаємо габарити нашого гуркоту, які враховують технологічну обріз. За ним ми повинні обчислити об'єм: множимо товщину на довжину і на ширину, ось тільки до товщини ще непогано б додати плюсовий допуск по товщині і довжині (на всякий випадок). Його можна подивитися в стандартах. Отже, формула:

V = (h + допуск) × (b + бічна обрізків) × (l + торцева обріз + шматок на проби + допуск по довжині)

Начебто можна тепер, знаючи обсяг гуркоту, обчислити об'єм вихідного сляба. А ні! Ще потрібно врахувати угар металу.

3. Облік чаду металу при нагріванні

Адже ми лист з сляба отримуємо гарячої прокаткою, а значить, сляб гріємо в грубці, притому досить довго і при високих температурах (приблизно від 6 годин і приблизно при 1200С), а значить, створюємо всі умови для проникнення кисню у внутрішні шари металу.

В результаті частина металу переходить в окалину. Тривалість нагріву метала залежить від його хім. складу, розміру сляба / злитка, конструкції печі, виду палива (природний газ, мазут, коксовий газ, доменний газ) і вихідної температури заготовки (садять її в холодну піч або в гарячу) [1, 317-318]. Можна закласти на угар близько 2% від маси сляба. Ось тепер можемо розрахувати обсяг необхідного сляба і вибрати його габарити. Множимо яку ми здобули обсяг на 1,02-таким чином ми врахували вигоряння металу. Тепер можемо приступити до вибору сляба.

4. Розрахунок обсягу сляба

На кожному заводі свій набір кристаллизаторов МНЛЗ з певною висотою і шириною, тому два розміри сляба (товщина і ширина) визначаються розмірами кристалізатора.

Виходить, якщо ми знаємо, який тип кристаллизатора будемо використовувати. то у нас на даний момент є три відомих величини сляба: обсяг, ширина і товщина. Залишається тільки обчислити довжину, що особливих труднощів не складе:

Примітка. Пам'ятаємо, що буде ширина сляба такий же, як і ширина розкату, залежить від обраної схеми прокатки. Це може бути поперечна схема, поздовжня з отриманням ширини після кантування або поздовжня без кантування. Про це окремо можна почитати в [1, 2]

Ну ось, написав я багато. Можна і забути, до чого і писав щось взагалі, так що ще раз перерахуємо етапи:

- визначитися зі схемою прокатки;

- врахувати витрата металу на технологічну обріз;

- врахувати угар металу при нагріванні;

- розрахувати обсяг сляба.

А насправді все це може бути зроблено простіше, якщо продукт стандартний і не потрібно якихось додаткових випробувань проводити: на будь-якому підприємстві існують норми по витраті стали, яких потрібно дотримуватися. Існує таке поняття як видатковий коефіцієнт - в нього вже закладені всі припуски на обріз і на відбір проб.

Якщо він відомий, то задача на вибір сляба спрощується: вважаємо обсяг кінцевого листа: перемножимо довжину, ширину і товщину з урахуванням плюсового допуску і помножимо все це на видатковий коефіцієнт - ось і отримаємо обсяг необхідного сляба! А далі, знаючи його ширину і висоту, знаходимо довжину, як в пункті 4. Ось так-то.

2. Рудська А.І. Луньов В.А. Теорія і технологія прокатного виробництва, Харків, изд-во ХарьковГПУ