У процесі роботи відбувається поступове зношування шліфувальних кругів, т. Е. Відділення частинок робочого шару інструменту, що приводить до зменшення його маси, розмірів і до зміни форми.

Характер зношування шліфувального круга в процесі різання залежить від його твердості. Якщо міцність закріплення абразивних зерен в інструменті нижче міцності самих зерен, то зношування відбувається за рахунок викришування зерен, а коло працює в режимі самозатачіванія. Самозатачіваемостью називають властивість кола зберігати працездатність внаслідок утворення нових різальних крайок в процесі обробки. Якщо міцність абразивних зерен виявиться нижче міцності їх закріплення в шліфувальному колі, то зношування відбувається частково за рахунок крихкого руйнування і сколювання зерен, а частково - в результаті їх стирання оброблюваних матеріалом. Таке зношування носить назву затупления кола і полягає в утворенні майданчиків зносу на поверхні абразивних зерен і зменшенні ріжучої здатності інструменту. Крім того, затуплення кола призводить до зміни його профілю. Кола, абразивні зерна яких частково зруйновані, а частково затуплені, для подальшої роботи непридатні.

При обробці кожне абразивне зерно кола вирізає подряпину на поверхні оброблюваної заготовки, при цьому утворюється стружка дуже малих розмірів. В результаті відбуваються з високою швидкістю деформацій і тертя стружка нагрівається до температури вище 1000 ° С, т. Е. До температури плавлення оброблюваного матеріалу. Така розігріта стружка накопичується в обсязі пір кола. Вона може віддалятися з пір під дією відцентрових сил або потоку охолоджуючої рідини. Зовнішнім проявом процесу видалення нагрітої стружки є сніп іскор, що вилітають з-під кола при обробці. Однак частина стружки все-таки застряє в обсягах пір, і вони виявляються заповненими через деякий час оброблюваних матеріалом. Перенесення на робочу поверхню круга частинок матеріалу заготовки при шліфуванні прийнято називати засоленням інструменту. Засмальцьований коло, як і зношений, втрачає свої ріжучі властивості, так як з поверхнею заготовки починають контактувати неабразивних зерна, а стружка оброблюваного матеріалу.

Здатність шліфувального круга чинити опір засолення і затуплення в процесі обробки називають стійкістю. Її чисельним виразом служить швидкість зношування круга, т. Е. Ставлення зносу інструменту до часу різання. Величина, зворотна швидкості зношування круга, називається його зносостійкість.

Для відновлення ріжучої здатності шліфувальних кругів, їх геометричної форми і мікропрофілю робочої поверхні періодично проводять правку, т. Е. Призводять коло в працездатний стан. При правці знімають можливо менший шар абразиву. Знос кола при шліфуванні становить 10-25% того обсягу, який знімають при правці.

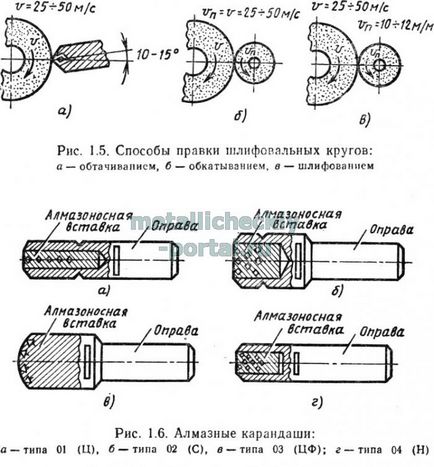

Застосовують три способи правки: обточування, обкативаніем і шліфуванням (рис. 1.5).

При правці обточування (рис. 1.5, а) правлячий інструмент виконує роль різця. Такий спосіб, будучи найбільш простим і надійним, разом з тим викликає найбільше зношування правлячого

інструменту, тому таким умовам може задовольняти тільки алмазний інструмент, що володіє найбільшою зносостійкістю. Правлячими інструментами служать: алмазні олівці, алмазні зерна (з природними гранями), закріплені в оправах;

алмазні інструменти, що ріже частина яких штучно огранивать (шліфується) за певною геометричною формою - різці, голки, гребінки.

Алмазні олівці (рис. 1.6) мають циліндричну форму діаметром 6-13 мм і довжиною 45 55 мм. У алмазної вставці алмазні зерна зцементувати спеціальним сплавом. Алмазна вставка розташовується в оправці. Олівці виготовляють чотирьох типів в залежності від розташування зерен: 01 - ланцюжком уздовж осі олівця в один шар (рис.1.6, а); 02 - шарами (рис. 1.6,6); 04 - неорієнтоване розташування (рис. 1.6, г). Олівці типу 03 (рис. 1.6, в) використовують для редагування профільних кіл.

Алмазний однокристальний інструмент (рис. 1.7) з зернами природної форми (рис. 1.7, а) має більш гострі ріжучі кромки, які орієнтовані при установці алмаза в оправі. Тому інструмент працює з меншими зусиллями правки, що дуже важливо при правці кіл на вулканитовой зв'язці. Під час експлуатації для раціонального використання алмазів необхідно повертати інструмент нової гострою вершиною, коли майданчик зносу алмаза досягне 1-2 мм 2.

У огранених алмазних інструментах (рис. 1.7, б, в) алмазу надається певна форма і створюються ріжучі кромки, орієнтовані по вектору твердості. Цей інструмент необхідний для утворення складних профілів і правки по копіру. До недоліків алмазного однокристального інструменту відноситься необхідність його частої перестановки і повторних огранок. Тому частіше застосовують алмазні гребінки, в яких алмази подовженої форми закріплені по периферії і бічних сторонах пластин. Алмазні гребінки забезпечують високу точність правки і мають стійкість в 10-15 разів вищу, ніж однокристальний інструмент.

Правку обкативаніем (див. Рис. 1.5, б) виконують правлячими дисками, які отримують обертання від контакту зі шліфувальним кругом. Цей метод правки сприяє найменшому зношування правлячого інструменту, тому в якості інструменту можна застосовувати металеві та твердосплавні диски. Металеві диски застосовують переважно при шліфуванні колами на бакелітовій зв'язці, що працюють в режимі самозатачіванія, коли основне призначення правки зводиться до періодіческо-

му відновленню форми кола. Твердосплавний правлячий інструмент використовують у вигляді монолітних твердосплавних дисків і металевих дисків зі спеціальною крихтою твердого сплаву. Диски з твердосплавної крихти мають більш високу зносостійкість і більш ефективно відновлюють ріжучі властивості кола. Монолітні диски мають менші габарити, що важливо при встановленні їх в верстати з обмеженим простором для розташування правлячих засобів.

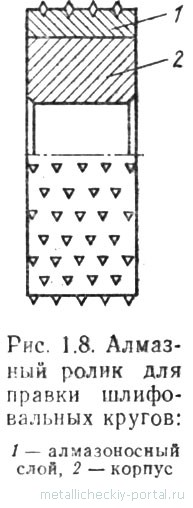

Правку шліфуванням (див. Рис. 1.5, в) виробляють при примусовому обертанні циліндричного правлячого інструменту - алмазного ролика або абразивного правлячого кола. Застосовують два методу правки: напроход і врізання.

Алмазний ролик складається з сталевого корпусу і алмазно-твердосплавного шару (рис. 1.8). Твердий сплав застосовують в якості зв'язки для утримання алмазів до повного їх зношування. Алмазні зерна округлої форми розташовані по робочій поверхні в один ряд у шаховому порядку так, щоб при правці сліди зерен перекривали один одного. Алмазний ролик внаслідок надзвичайно малого зношування витримує до 50-100 тис. Правок. При правці методом шліфування використовують також шліфувальні круги з чорного карбіду кремнію твердістю ВТ і ЧТ.

Алмазні круги правлять і чистять в разі їх засолювання або для відновлення форми методом обточування абразивними брусками і шліфування абразивним кругом. Алмазні круги на металевій зв'язці правлять колами з зеленого карбіду кремнію зернистістю 40-25, твердістю СТ1-СТ2, а алмазні кола на органічної связке- колами з зеленого карбіду кремнію зернистістю 16--8, твердістю см2-С1 на керамічній зв'язці. Правку цих кіл бажано проводити з охолодженням.

Ельборові кола на керамічній зв'язці правлять алмазно-металевими олівцями типу 01 і алмазами в оправі методом обточування.