При середньому ремонті виконують статичну балансування ротора насоса. Розбирають торцеве ущільнення і заміряють знос поверхонь тертя. При необхідності пере підшипники ковзання, міняють масло в системі мастила.

Середній ремонт також проводиться за рахунок коштів експлуатації.

Капітальний ремонт. Чим якісніше виконують поточний і середній ремонт, чим вище технічна культура експлуатації обладнання, тим довше воно працює без капітального ремонту.

Аварійна зупинка, якщо для її ліквідації потрібно повне розбирання насоса з заміною окремих вузлів і деталей, відноситься до капітального ремонту.

При капітальному ремонті здійснюють також модернізацію обладнання.

Капітальний ремонт виконують за рахунок коштів, які спеціально утворюються з щорічних амортизаційних відрахувань.

2.2. Ремонт і відновлення основних деталей обладнання насосних станцій

Вали. Основними дефектами валів відцентрових насосів є їх прогин, знос шийок, шпонкових канавок і різьблення.

Вигнуті вали можна правити термічно, механічно і термомеханически.

Для термічної правки вал встановлюють на дві опори або в патрон токарного верстата опуклістю вгору Участок вала, що має найбільший вигин, закривають азбестовим листом, в якому є вікно для нагріву дефектної ділянки. Розміри вікна в залежності від діаметра вала приймають рівними по осі 0,15D, по колу 0,3D. Нагрівання ведеться інтенсивно із застосуванням пальників № 5 або №6i до температури 500-5500 С (нагрівається ділянка повинна прийняти ледь помітний темно-червоний колір). Під час нагрівання вал ще більше викривляється. При охолодженні деформація вигину зникає. Нагріте місце вала закривають на 15-20 хв азбестом щоб уникнути гарту. Після редагування вала необхідно провести відпал при температурі 350 ° С.

Сутність механічної правки полягає в розтягуванні стислих волокон металу з увігнутої сторони. Для цього вал встановлюють в центрах токарного верстата увігнутістю вгору, а під вал в цьому місці підводять дерев'яну підкладку Порядок нанесення ударів при механічної правці вала показаний на рис. 5.

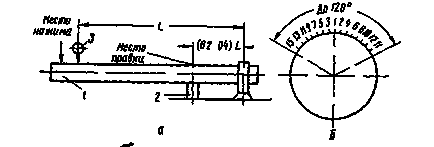

Малюнок 5. Механічна правка вала.

а - установка валу при правці наклепом, б - порядок нанесення ударів:

1 - вал, 2 - опора, 3 - індикатор.

При термомеханічному способі вал нагрівають до 500-5500 С, за допомогою траверс виробляють натиск і залишають в такому стані протягом 3-4 ч (рис.6).

Після редагування вал дозволяється використовувати, якщо його биття не більш 0,015 мм (т. Е. Прогин вала не більше 0,0075 мм)

Малюнок 6. Виправлення вала термомеханическим способом

Сильному зносу схильні до шийки валів. Якщо конусність або еліптичність шийок валів не перевищує 0,04 мм, їх можна усунути обточуванням на токарному верстаті і наступним шліфуванням.

Виправлення шийок валів цим способом можна застосувати до тих пір, поки їх розміри не відрізняються на 2-3% від номінальних.

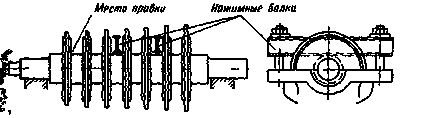

Малюнок 7. Наплавлення зношеної шийки вала поздовжнім накладенням швів.

Послідовність наплавлення: 1-2-3-4- 5-6 і т.д.

Якщо зміна розмірів діаметра шийки перевищує 2-3% від початкового або конусність (еліптичність) більше 0,04 мм і є глибокі подряпини, то зношені ділянки вала необхідно проточити на глибину пошкоджень і на ці місця наплавить валики.

Щоб не допустити теплової деформації (викривлення) вала, зварювання виконують по спіралі при постійній швидкості обертання валу. При поздовжньому накладенні швів коло ділять на чотири частини і зварювання ведуть по черзі через 1800 (рис.7).

Підшипники ковзання. Якщо при перевірці підшипників встановлений великий радіальний і торцевих знос бабітових вкладишів, а також утворення в них тріщин в відставання бабіту від поверхні вкладиша, необхідно знову залити підшипники.

Ступінь зносу бабіту, при якій потрібно перезаливка вкладишів, визначають шляхом вимірювання товщини його шару на вкладиші і товщини прокладок між корпусом н кришкою підшипника. Товщину залишився шару бабіту перевіряють свердлінням в місцях найбільшого зносу.

Якщо шар бабіту менше 1,5 мм, а для двигунів внутрішнього згоряння менше 4 мм, перезаливка вкладишів обов'язкове. При товщині прокладок між корпусом і кришкою підшипника 0,5 мм також потрібно перезаливка вкладишів. Товщина прокладок 0,5 мм береться при номінальному радіальному зазорі.

Нормальна величина верхніх радіальних зазорів дорівнює () діаметра шийки валу. Збільшення торцевих зазорів в процесі експлуатації може бути допущено до 1 мм, після чого необхідно зробити напайку торців з подальшою їх приганянням.

Перезаливка вкладишів через торцевого зносу зазвичай поєднують з перезаливка по радіальному зносу.

Часто в заливці вкладишів через неякісне виконання робіт, при яких був допущений перевитрата бабіту, недбало виконано лудіння вкладишів, залишений великий радіальний зазор і т. П. Утворюються тріщини

Тріщини в БАББИТ вкладиша не завжди ліквідують перезаливка. Якщо утворення тріщин не супроводжується відставанням бабіту, можна обмежитися гарною пропайкой їх бабітом того ж складу, що і основна заливка. При цьому необхідно домогтися, щоб пропайка досягла тіла вкладиша. При викрашування бабіту і, отже, його відставання перезаливка вкладишів обов'язкове. Для заливки підшипників застосовують бабіти марок Б-82, БН, БТ, Б-6 і Б-16, механічні властивості яких наведені в табл.1.

Таблиця 1. Механічні властивості бабітів

Вкладиші перед ремонтом ретельно промивають в гасі і очищають. Для виплавки старого баббита вкладиші нагрівають із зовнішнього боку паяльною лампою. Щоб очистити вкладиші від окалини, їх протруюють в 50% -ному розчині соляної кислоти або 10-15% -ому розчині сірчаної кислоти протягом 10 хв. Після травлення їх промивають гарячою водою. Чавунні вкладиші після травлення слід кип'ятити протягом 20 хв в 20-30% -ному розчині лугу (NaOH або КОН).

Для знежирення внутрішніх поверхонь вкладиші опускають на 5-10 хв в 10% -ний розчин NaOH або КОН при температурі 80-900С, після чого промивають у гарячій воді.

Для кращого зчеплення шару заливається бабіту з вкладишем внутрішню поверхню останнього лудять. Лудить можна здійснювати зануренням вкладиша у ванну з розплавленим лудою, розтиранням третніка про нагріте вкладиш або за допомогою порошкоподібної Полуда. У першому випадку необхідно ще раз змочити хлористим цинком поверхні вкладиша, закрити всі отвори азбестом і підігріти вкладиш до 150-200 ° С. Температура нагріву полуди для третніка становить 320 ° С, чистого олова - 285 ° С, бабіту (Б-83) - 380 ° С. У ванні з лудою вкладиш слід тримати 3-5 хв. Правильно нанесена полуда має рівний тьмяно-сріблястий колір. Інша забарвлення говорить про окисленні Полуда, якість такого лудіння буде низьким. У таких випадках лудіння слід повторити.

Для лудіння розтиранням третніка вкладиш з тильного боку нагрівають до 60-70 ° С. Поверхня, подвергаемую лужению, змочують соляною кислотою, протирають, проминають гарячою водою і витирають насухо. Потім облужінаемую поверхню змочують труєний кислотою (НСl), посипають порошком нашатирю і нагрівають вкладиш до 300-320 ° С.

Паличкою третніка наносять тонкий шар розплавленої Полуда, яка повинна дати рівну блискучу поверхню.

При лудінні порошкоподібної лудою застосовується порошок, що складається з третніка і нашатирю. Кількість нашатирю становить 1/5 об'єму порошку.

До моменту закінчення лудіння баббит повинен бути підготовлений до заливання. Його розплавляють в спеціальних тиглях. Для запобігання окислення поверхню розплавленого баббита покривають шаром висушеного деревного вугілля шматочками 8-10 мм. Товщина шару вугілля 2-3 см.

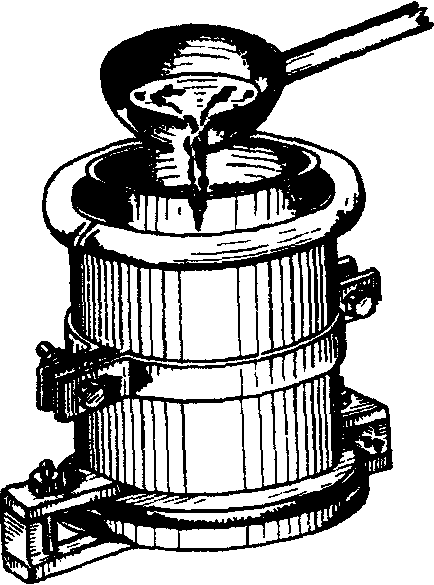

Для кожної марки бабіту допускається певна гранична температура нагріву (табл. 2). Перед заливанням температура вкладиша і форми повинна бути 200-250 ° С. Заливку виробляють безперервно (рис.8). Для отримання більш щільного шару бабіту застосовують відцентрову заливку (рис. 9).

Таблиця 2. Гранична температура нагріву бабіту

Температура початку плавлення, ° С

Малюнок 8. задник вклади-шиї підшипників бабітом.

Перед обточуванням обидві половинки вкладишів стягують хомутом. Товщина шару, що знімається бабіту залежить від припуску при заливці. Бабіт растачивают на токарному верстаті. При цьому дають деякий припуск на шабровку (0,15-0,2 мм). Розташування і форму канавок у вкладишах застосовують по заводським зразкам. При шабрування вкладишів домагаються повного прилягання шийок вала. Щільність прилягання вважається задовільною при отриманні чотирьох-п'яти плям на ділянці площею 1 см2.

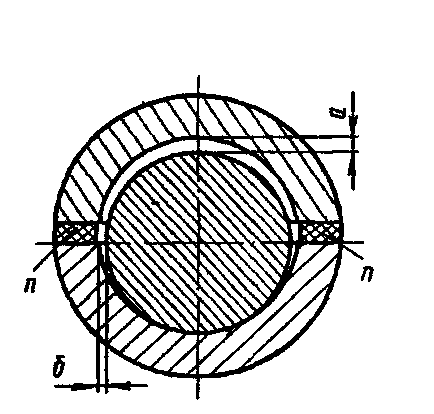

Для нормальної роботи між налом і підшипником залишають зазор, величина якого залежить від діаметра вала. Між верхнім вкладишем і валом зазор при діаметрах вала 50-80 мм приймається 0,1-0,16 мм, при діаметрах 80-120 мм - 0,12-0,20 мм, при діаметрах 180-250 мм - 0,2 0,4 мм; бічний зазор між нижнім вкладишем і валом має дорівнювати половині верхнього зазору (рис. 10).

Муфти. У зубчастих муфт зносу схильні зуби. При ремонті зубів усувають вм'ятини і задирки.

У напівеластичний муфт зносу схильні гумові кільця на пальцях, які в міру зносу заміняють новими.

Статичне балансування ротора. Вібрацію відцентрового насоса при роботі викликає статична і динамічна неврівноваженість ротора.

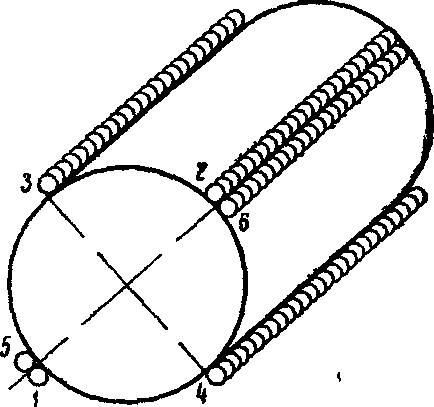

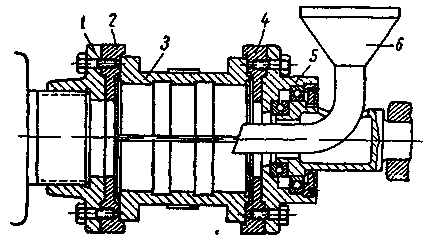

Малюнок 9. Відцентрова заливка підшипників.

1 - планшайба, насаджена на шпиндель токарного верстата; 2, 4 - диски для затиску вкладиша; 3 - вкладиш підшипника; 5 - камера для радіального і наполегливої підшипників; 6 - воронки для заливання бабіту.

Малюнок 10. Зазор між валом і вкладишем підшипника.

Перед складанням ротора перевіряють статичну балансування (врівноваженість) кожної його деталі окремо на спеціальних призмах, виготовлених зі сталі марки Ст. 5 з наступною термообробкою і шліфуванням робочої поверхні. Довжину призм приймають такий, щоб вал міг зробити три-чотири оберти.

Ширину вістря призм (ножа) приймають і залежно від ваги балансируемого деталі по формулі:

де а - ширина ножа в см;

G - навантаження на ніж в кгс;

d - діаметр вала в місці зіткнення з ножами в см.

Ножі встановлюють паралельно і строго горизонтально з точністю до 0,2 мм на 1 м.

Для перевірки робочого колеса насоса його насаджують на короткий вал і встановлюють на ножі. Потім легким поштовхом надають руху і дають вільно зупинитися. У неотбалансірованного колеса центр ваги завжди розташований нижче осі, і тому колесо зупиняється важкої частиною вниз. На протилежному боці небалансірованного робочого