Загальні відомості. Струганням і фрезеруванням деталей з їх поверхонь видаляють нерівності і шорсткості після кисневого різання, що перевищують 1 мм; зони наклепу-після механічного різання на ножах, оброблення крайок деталей під зварювання.

За допомогою такої обробки отримують деталі з мінімальними відхиленнями від проектних.

Стругання. Металеві конструкції стругають на кромко-стругальних, поздовжньо і поперечно-стругальних верстатах.

Деталі, що підлягають струганню, повинні мати припуск, що дорівнює 30% товщини листової сталі, але не більше 10 мм і не менше 3 мм.

На крайкостругальні верстатах стругають кромки листової сталі пакетом максимальною товщиною до 200 мм і довжиною від 6 до 16 м, а також обробляють кромки як по одному листу, так і пакетом.

На поздовжньо-стругальних верстатах стругають кромки і торці деталей, а також обробляють кромки листової сталі під зварювання. Максимальні розміри оброблюваних деталей 6X2X1.5 м. Максимальні розміри деталей, оброблюваних на поперечно-стругальних верстатах, 600X360 мм.

На крайкостругальні верстатах деталі закріплюють притискними пристроями (пневматичними, гідравлічними, механічними і ручними), а також круглими і прямокутними упорами зклинами, які вставляють в отвори на столі верстата. На поздовжньо і поперечно-стругальних верстатах деталі закріплюють універсальними пристроями, кріпильними деталями, машинними лещатами і струбцинами.

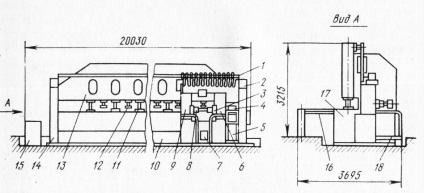

Деталь обробляють на крайкостругальні верстаті в такій послідовності. Стругальник за допомогою мостового крана піднімає деталі з місця їх зберігання, укладає на механізм завантаження 16 верстата і далі на стіл 17 таким чином, щоб намічена лінія кордону стругання перебувала в зоні дії різця паралельно руху супорта. Потім строгальщик, перебуваючи на майданчику, включає притиск, закріплює листи, включає хід каретки, підводить різець до пакету листів і, переміщаючись разом з кареткою, повідомляє різцю прямолінійний робітничий рух. Зворотний хід каретки є також робочим, і стругання здійснюється другим різцем або тим же різцем, поверненим на 180 °.

Робочим інструментом при струганні служить різець. Тип, розмір і конструкцію різця вибирають в залежності від умов роботи. Встановлюють різець з мінімальним вильотом з резцедержателя, який не повинен перевищувати більш ніж в 1,5 рази висоту державки різця.

Для збільшення терміну служби різців застосовують мастильно-охолоджуючі рідини, які знижують температуру нагрівання різця, а також забезпечують зменшення зусилля різання і величини подачі на 15 ... 30%.

При струганні на поздовжньо-стругальні верстаті деталь, закріплена на столі, здійснює прямолінійно-зворотний рух. Стружку знімають різцем з частини товщини або ширини деталі тільки на робочому ходу; при зворотному або холостому ході стружка не утворюється. При струганні на поперечно-стругальні верстаті різцю повідомляється прямолінійно-зворотний рух, а подача здійснюється за рахунок переміщення оброблюваної деталі або супорта. Для більшої продуктивності праці необхідно підібрати найбільш вигідний режим різання і відповідний різальний інструмент, а також правильно організувати роботу.

При виборі режимів різання користуються таблицями, в яких для кожного виду різця і стали дані величина подачі і глибини різання, а також наведені швидкість різання в метрах за хвилину і потужність, потрібна для різання.

Перед початком стругання перевіряють справність різця і правильність його заточки, надійність кріплення деталі і підготовку її до струганню. Деталі масою понад 20 кг встановлюють і знімають за допомогою вантажопідйомних механізмів. Закріплюють деталі так, щоб зусилля різання передавалися безпосередньо на нерухомі опори. Упори і притискні планки для кріплення деталей на поверхні повинні мати насічку.

Мал. 1. крайкостругальні верстат: 1 - токопровод, 2, 14 - стійка, 3,8 - супорти, 4 - електродвигун, 5 - коробка швидкостей. 6. 9 - коробки подачі супорта, 7 - каретка, 10 - станина, 11 - гідропріжім. 12 - річний притиск, 13 - притискна ферма, 15 - гідропривід, 16 - механізм завантаження і вивантаження листа, 17 - стіл, 18 - майданчик для робочого

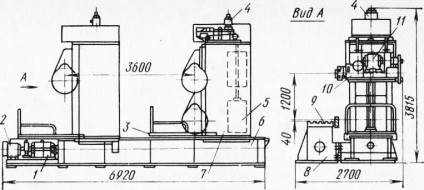

Мал. 2. одностоєчне торцефрезерному верстат: 1 - редуктор. 2, 4, 11 - електродвигуни, 3 робочий майданчик. 5 - вантаж, 6 - стаіііа, 7 - колона, 8 - стіл, 9 - плита, 10 - фрезерна головка

Щоб уникнути поранення стружкою забороняється працювати без окулярів.

Фрезерування. Деталі фрезерують найчастіше на торцефрезер-них верстатах. Торцефрезерному верстати призначені для обробки крайок і площин деталей, торців деталей з фасонного і сортового прокату, зварних двотаврових стержнів і опорних площин конструкцій.

Одностійкові торцефрезерному верстати з максимальним розміром оброблюваних площин 1200X2100 мм найбільш поширені на заводах металоконструкцій. Підставою верстата служить станина, що представляє собою зварену конструкцію з двома плоскими направляючими, по яких переміщається колона. На столі закріплена плита з Т-образними пазами. Для переміщення колони між напрямними станини встановлений ходовий гвинт, який обертається від електродвигуна через редуктор. По вертикальних напрямних колони переміщається фрезерна головка 1от електродвигуна через редуктор. Фрезерна головка врівноважується вантажем, який розміщений всередині колони. Обертальний рух шпиндель отримує від електродвигуна. Верстат управляється з робочого майданчика, яка під час роботи переміщається разом з колоною.

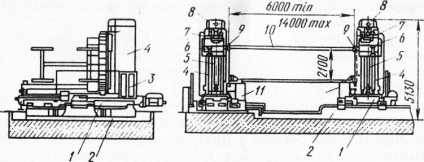

Неустоечного торцефрезерному верстати призначені для фрезерування опорних поверхонь колон, підкранових балок та інших конструкцій з максимальними розмірами оброблюваних площин 1,8X3,6 м. Зазвичай встановлюють два верстати один проти іншого. Верстати мають фрезерні головки, які обробляють два протилежних торця конструкції окремо або одночасно.

Верстат, розташований зліва, змонтований на фундаментній плиті нерухомо, а розташований праворуч може переміщатися по фундаментної плити в межах 6 ... 14 м.

Фундаментна плита складається з окремих литих секцій, з'єднаних між собою болтами, і має дві плоскі напрямні, по яких переміщається станина правої установки. Станина переміщується ходовим гвинтом, розташованим між напрямними фундаментної плити, від індивідуального електроприводу.

По двох основних напрямних станин переміщаються колони, здійснюючи горизонтальну подачу інструменту. До бічних поверхнях станин прикріплені столи з Т-образними пазами для установки конструкцій. По вертикальних напрямних колон ходовим гвинтом від приводу переміщаються фрезерні головки. Колони і фрезерні головки можуть здійснювати також прискорені установчі переміщення. Основне обертальний рух різання передається шпинделя від електроприводу через коробку швидкостей.

Для обслуговування фрезерних головок призначається спеціальний майданчик, на якій робочий переміщається разом з колоною або фрезерної головкою.

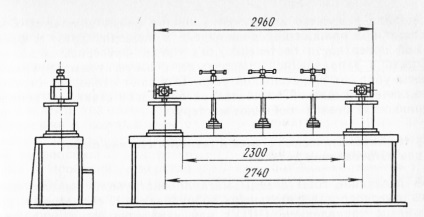

Для закріплення деталей торцефрезерному верстати оснащують столами з механізованими і пневматичними притисками встановленими на бетонних підставах з вивіреної верхньою поверхнею. Для запобігання перекосу оброблюваної поверхні на столах є бічні упори.

Робочим ріжучим інструментом торцефрезерному верстатів служать торцеві фрези, закріплені в шпинделі верстата. Вставні ріжучі ножі фрези виконані з швидкорізальної сталі або твердих сплавів.

При обертанні фреза здійснює прямолінійний рух уздовж оброблюваної вертикальної поверхні і знімає ножами стружку постійного перетину.

Мал. 3. Двостійковий торцефрезерному верстат: 1 - станина. 2 - фундаментну плиту, 3 - майданчик, 4 -Колони. 5 - ходовий гвинт, 6 фрезерний головка. 7, 8 - електроприводи. 9- шпиндель, III - оброблювана конструкція. II - стіл

Мал. 4. Пневматичний притиск

Перед фрезеруванням необхідно підібрати режими резанія- вибрати найвигідніше поєднання глибини, подачі і швидкості різання, що забезпечують мінімальну трудомісткість при найбільш повному використанні ріжучих властивостей інструменту і експлуатаційних можливостей верстата.

Режими фрезерування підбирають в такій послідовності. Відповідно до припуском на обробку визначають необхідну кількість проходів, яке залежить від розміру глибини різання; за таблицями підбирають величину подачі і швидкість різання (частоту обертання шпинделя).

Обрані режими коректують, так як таблиця режимів складена на обробку стали з ав = 380. 520 МПа при застосуванні фрези діаметром 250 мм і ширині фрезерування 200 мм. При фрезеруванні деталей після дугового або газового різання режими різання змінюють на поправочний коефіцієнт 0,8.

В процесі робіт необхідно дотримуватися таких правил техніки безпеки. Перед установкою фрези на верстат перевіряють надійність кріплення ножів (різців) і цілісність твердого сплаву (відсутність зазубрин, тріщин, прожогов); встановлюють на верстат тільки справну фрезу; встановлюють і знімають фрезу в рукавицях; при роботі фрези повинні бути огороджені кожухом.

При виявленні викришування різальних крайок або затуплення ножів фрезу замінюють. Деталі й пристосування встановлюють після повної зупинки верстата. Закріплюють деталі у верстаті таким чином, щоб зусилля різання були спрямовані на нерухомі опори; місця закріплення вибирають якомога ближче до оброблюваної поверхні.

Для захисту очей від стружки під час фрезерування користуються окулярами. Щоб уникнути травм при поломки верстата або ріжучого інструменту подачу фрези включають і вимикають при обертовому шпинделі і підводять фрезу до фрезеруемой поверхні поступово, без удару. Фрезерувальник повинен працювати в заправленому спецодязі, з застебнутими рукавами, волосся прибирають під головний убір. Очищають верстат від стружки металевої щіткою після повної зупинки верстата. Про всі несправності верстата повідомляють майстру.