Установки для автоматичного зварювання поздовжніх швів обичайок - в наявності на складі!

Висока продуктивність, зручність, простота в управлінні і надійність в експлуатації.

Зварювальні екрани і захисні шторки - в наявності на складі!

Захист від випромінювання при зварюванні і різанні. Великий вибір.

Доставка по всій Росії!

Метод зварювання пластмас ультразвуком - один з промислових методів з'єднання полімерних матеріалів, заснований на перетворенні механічних високочастотних коливань (понад 20 000 Гц) в теплову енергію. Виділяється при цьому тепло розм'якшує зварюються поверхні, генеруючи в товщі матеріалу, а прикладена тиск забезпечує щільний контакт внутрішніх поверхонь матеріалу.

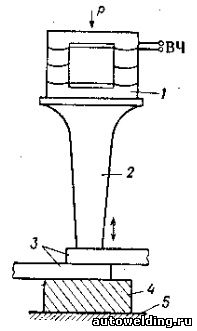

Отримання і передача ультразвукових коливань на матеріал здійснюється за наступною схемою (рис. 19). Вібратор 1 перетворює електричну енергію високої частоти в механічні коливання сердечника з частотою ультразвуку. Коливання дуже маленькою амплітуди передаються від вібратора до концентратора 2, який підсилює механічні коливання і завдяки своїй особливій конструкції концентрує їх в кінці хвилеводу. Кінець хвилеводу є зварювальним інструментом (електродом) або опорою, коли в якості електрода використовують наконечники. Коливання від хвилеводу передаються полімерному матеріалу 3, який укладають на опору - відбивач 4. Відбивач може бути пасивним (ненастроєного) і активним (налаштованим). У свою чергу, відбивач укладають на опорну поверхню столу 5. Тиск здійснюється з боку електрода, як показано на схемі, або з боку опорної поверхні столу.

Мал. 19. Схема зварювання пластмас ультразвуком:

1 - вібратор; 2 - концентратор; 3 - зварюваний матеріал; 4 - відбивач; 5 - опора.

Ультразвукову зварку застосовують в основному для з'єднання матеріалів з низькою електро- і теплопровідністю, більшість з яких важко або взагалі неможливо зварювати іншими методами. Ультразвуком зварюють наступні полімерні матеріали: органічне скло, вініпласт, поліетилен, полівінілхлорид, полістирол і ін.

Процес утворення з'єднання при ультразвукової зварюванні можна умовно розділити на дві стадії. Спочатку відбувається нагрів з'єднуються. На другій стадії між нагрітими до вязкотекучего стану контактирующими поверхнями виникають зв'язку, які і забезпечують отримання нероз'ємного з'єднання.

Особливості зварювання ультразвуком полягають у наступному:

1) можна з'єднувати деталі, товщина однієї з яких практично необмежена, і здійснювати зварювання конструкцій, в яких утруднений доступ до місця зварювання; це пояснюється тим, що зварювання здійснюється за допомогою одного електрода, одностороннім способом, ультразвукова енергія може підводитися на значній відстані від місця з'єднання;

2) висока продуктивність процесу; так як максимальний розігрів відбувається на зварюються поверхнях, внаслідок чого виключається значний перегрів пластмас по товщині або довжині приварюється стержня;

3) не створюються радіоперешкоди;

4) не підводиться напруга до зварювальних поверхонь;

5) можлива зварювання більш широкого асортименту і великої товщини виробів з різних полімерних матеріалів, ніж при зварюванні ТВЧ.

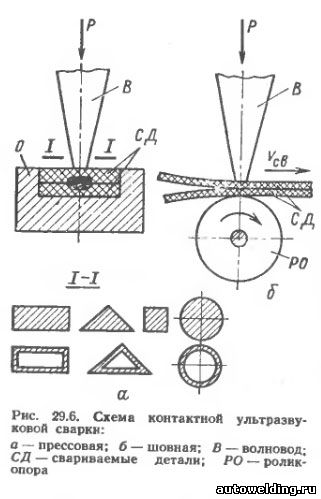

За характером розподілу введеної механічної енергії щодо зварювальних поверхонь ультразвукове зварювання? може бути розділена на контактну і передавальний.

У першому випадку механічна енергія рівномірно розподілена по всій площі контакту зварюваних виробів. Цей вид ультразвукового зварювання зазвичай застосовують для з'єднання еластичних пластмас невеликої товщини (- 0,05-1,5 мм). Найбільш поширені сполуки внахлестку.

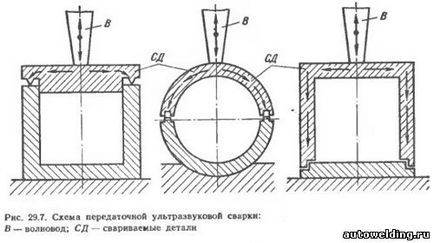

При передавальної ультразвукової зварюванні механічні коливання вводяться в окремій точці або на невеликій ділянці поверхні верхнього вироби. Передача і рівномірний розподіл механічної енергії залежать в цьому випадку від пружних властивостей зварюваного матеріалу. Тому передавальний зварювання застосовують для з'єднання об'ємних деталей з твердих пластмас, таких як полістирол, поліметилметакрилат та ін. Найбільш раціональні з'єднання встик або втавр.

За рівнем механізації безперервна зварювання ділиться на ручну і механізовану. У разі ручного зварювання безперервні шви будь-якої конфігурації отримують за рахунок переміщення зварювального пістолета, а виріб при цьому залишається нерухомим. Таким способом можна з'єднувати багатошарові пакети з різних плівок з покриттям. При механізованої безперервної зварювання, як правило, переміщується виріб, що зварюється, а зварювальний хвилевід залишається нерухомим.

Оптимальний режим, залежить від властивостей зварюваного матеріалу, товщини і форми вироби, стану контактируемих поверхонь і цілого ряду інших факторів, визначається в кожному конкретному випадку експериментально.

У зв'язку з масовим характером виробництва і відсутністю простих і надійних методів неруйнівного контролю для зварних виробів з пластмас особливого значення набуває надійність і стабільність технологічного процесу зварювання. Для підвищення стабільності властивостей зварного з'єднання і отримання з'єднання з максимальною міцністю режим зварювання в кожному окремому випадку може змінюватися.

На зварювальному обладнанні можуть бути встановлені прилади контролю та регулювання технологічного процесу.

схеми процесу

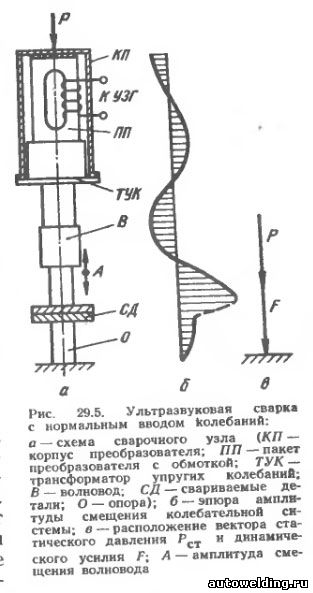

Спосіб запропонований в 1958 р вченими МВТУ ім. Н. Е. Баумана під керівництвом акад. Г. А. Миколаєва. Спосіб ультразвукового зварювання пластмас полягає в тому, що електричні коливання ультразвукової частоти (18-30 кГц), що виробляються генератором, перетворюються в механічні поздовжні коливання магнитострикционного перетворювача, вводяться в зварюваний матеріал за допомогою поздовжньо-коливного інструменту-хвилеводу, розташованого перпендикулярно зварюються поверхнях (рис . 29.5). Тут частина енергії механічних коливань переходить в теплову, що приводить до нагрівання зони контакту деталей, що з'єднуються до температури вязкотекучего стану. Належні умови введення механічних коливань і створення тісного контакту зварюваних деталей, розташованих на опорі, забезпечується статичним тиском робочого торця хвилеводу на деталі, що зварюються. Це тиск сприяє також концентрації енергії в зоні з'єднання. Динамічне зусилля, що виникає в результаті впливу коливається хвилеводу, призводить до нагрівання зварюваного матеріалу, а дія статичного тиску забезпечує отримання міцного зварного з'єднання. Механічні коливання і тиск в цьому випадку діють по одній лінії перпендикулярно до зварювальних поверхонь. Така схема введення енергії застосовується для ультразвукового зварювання пластмас, на відміну від «металевої» схеми, коли механічні коливання діють в площині поверхонь, що з'єднуються, а тиск прикладається перпендикулярно до них. Підведення енергії від хвилеводу може бути одностороннім і двостороннім. За характером передачі енергії і розподілу її по зварюються поверхнях ультразвукове зварювання ділиться на контактну і передавальний.

передавальний зварювання

Якщо полімер має високий модулем пружності і низьким коефіцієнтом загасання, то зварене з'єднання можна отримувати на великій відстані від поверхні введення механічних коливань (рис. 29.7). В цьому випадку введення механічних коливань може здійснюватися в точці або на невеликій ділянці поверхні верхньої деталі. Завдяки хорошим акустичними властивостями матеріалу вироби енергія ультразвукової хвилі незначно послаблюється при проході через деталь, що контактує з хвилеводом, і майже повністю транспортується до кордону розділу деталей, що зварюються. Тепловиділення на кордоні розділу в цьому випадку залежить від конфігурації виробу, а площа зварювання значно відрізняється від площі робочого торця хвилеводу. Передавальний зварювання рекомендується застосовувати для з'єднання об'ємних деталей з твердих пластмас, таких як полістирол, поліметилметакрилат, капрон, поліаміди, полікарбонат. Найбільш поширені стикові і таврові з'єднання. Видалення поверхні введення механічних коливань від площини розділу деталей, що зварюються залежить від пружних властивостей матеріалу, потужності ультразвуку, підготовки крайок і може складати від 10 до 250 мм. У разі необхідності передавальної зварюванням можна з'єднувати і м'які термопласти. Для цього зварюються деталі повинні знаходитися в жорсткому заскленому стані, що може бути досягнуто шляхом охолодження їх до температури склування.

устаткування

У МГТУ ім. Н. Е. Баумана розроблені машини типу УПМ-21, УПК-15М, УПШ-12, ВНІІЕСО розроблені машини типу МТУ-1,5 і МТУ-0,4, які серійно випускаються заводом «Електрозварювання». Переносні установки Русу-50 і Русу-44-250 розроблені в НИАТ. Машини типу БШМ-1 розроблені ВНІІЛТЕКмашем спільно з ВНІІТВЧ ім. В. П. Вологдина і серійно випускаються ПО Промшвеймаш (м Орша).

Ультразвукове зварювання поліетилену

Ультразвукову зварку застосовують при виготовленні ємностей, різних контейнерів і труб, призначених для зберігання харчових і інших промислових продуктів.

У більшості випадків при упаковці продуктів в поліетиленову тару сполучаються поверхні забруднені упаковують продуктом. Тому використання інших методів зварювання, крім ультразвукового, в даному випадку виключено. Забрудненість зварювальних поверхонь упаковують продуктом накладає специфічні вимоги до процесу ультразвукового зварювання, так як це впливає на міцність одержуваного зварного з'єднання. Забруднення поверхні призводить до зниження міцності зварного з'єднання.

Крім того, при зварюванні виробів з поліетилену слід враховувати особливості зберігання і попередню обробку з'єднуються виробів, яка також впливає на характеристики міцності та експлуатаційні характеристики зварного шва.

Застосування попередньої термообробки в інтервалі температур 50-100 ° С незначно впливає на міцність зварних з'єднань (міцність зменшується відповідно на 5-9% в порівнянні з міцністю зразків, зварених без попередньої термообробки).

З підвищенням температури обробки до 115 ° С спостерігається зниження міцності на 17%, і тривалість зварювання при цьому збільшується на 2-3 с.

Значно впливає на якість зварного шва старіння поліетилену в умовах сонячної радіації. Після 30 год опромінення ультрафіолетовими променями зразок нестабілізованої поліетилену низької щільності товщиною 0,7 мм перестає зварюватись. Поліетилен, стабілізований сажею або парафіном, перестає зварюватись після 60 год опромінення.

Ультразвукове зварювання полістиролу

Ультразвукову зварку виробів з полістиролу застосовують для виготовлення різних контейнерів і судин, іграшок, спортивних товарів, а також для упаковки харчових продуктів, медикаментів, косметики і т. Д. В залежності від форми вироби і властивостей матеріалу застосовують контактну і передавальний зварювання або комбінацію цих методів . Кожен з випускаються в даний час полістиролів (блоковий, суспензійний, емульсійний і ударостійкий) має різну здатність зварюватись - від найкращої у блочного до найгіршої у ударостійкого полістиролу.

При зварюванні виробів з полістиролу одним з важливих факторів, що впливають на процес формування зварних швів, є якість поверхонь, що з'єднуються. Хороша геометрична форма і правильна підготовка поверхонь не тільки полегшує зварювання, а й сприяють підвищенню міцності шва, збільшують продуктивність процесу і дозволяють строго фіксувати одну частину виробу, що зварюється щодо іншої його частини.

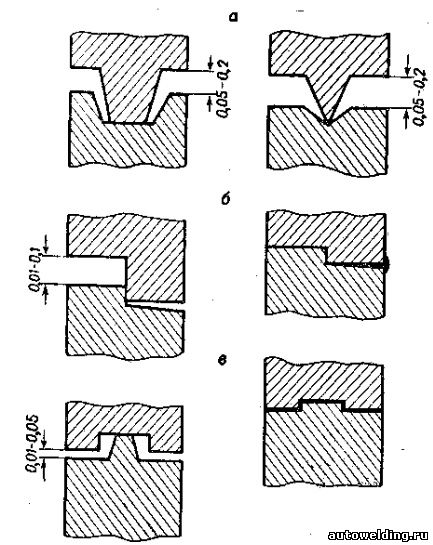

Оброблення крайок можуть відрізнятися за формою, по в основному одна з стикуються деталей повинна мати виступ, що входить по всій довжині до відповідного паз іншої деталі (рис. 20). Стикуються деталі повинні мати найменшою контактної поверхнею; тому паз виконують плоским, а виступ - гострим. Вістря виступу повинно контактувати з соединяемой поверхнею на дуже невеликій площі, яка зводиться майже до лінії. Це сприяє концентрації механічної енергії на виступі, прискорює процес нагрівання і зварювання пластмас.

Найкращою є V-образна оброблення крайок, що зварюються, яка застосовується для з'єднання деталей, показаних на рис. 20, а. На верхній деталі робиться V-подібний виступ, а на нижній - V-подібний паз. Висота виступу повинна бути більше, ніж глибина паза на 0,05-0,030 мм. При такому типі з'єднань досягається найкраща плинність розігрітого матеріалу під дією тиску і шов має гарний зовнішній вигляд.

При зварюванні з'єднань необхідно передбачати допуски на плинність розм'якшеного полімеру, який видавлюється із зони шва, утворюючи грат. Якщо грат небажаний, використовують спеціальні конструкції шва, щоб уникнути виплеск полімеру (див. Рис. 20, 6 і в). Доведений до вязкотекучего стану полімер повинен з'єднувати дві стикуються поверхні, заповнюючи зазор в декілька десятих доль міліметра.

Мал. 20. Типи оброблення кромок зварювальних поверхонь вироби.

Лінія напливу уздовж шва і вихід напливу за межі шва свідчать про те, що сварка відбулася, В тих випадках, коли потрібно герметичність вироби, необхідно, щоб зварні деталі мали лінію напливу. Однак лінія напливу здебільшого погіршує зовнішній вигляд виробу, тому її слід уникати особливо на полірованих поверхнях.

Поліпшення зовнішнього вигляду досягається ступінчастою конструкцією робочої частини хвилеводу, при цьому виступ виготовляють так, щоб наплив утворювався на внутрішній стороні виробу. Малогабаритні деталі нескладної форми зварюються за один контакт хвилеводу з виробом, причому хвилевід встановлюється перпендикулярно до зварювальних поверхонь по осі симетрії з'єднання. Якщо деталь складна і довжина зварного шва значна, то кількість точок і місце введення ультразвукових коливань визначаються експериментально.

На зварюваність жорстких пластмас великий вплив мають умови зберігання деталей, що з'єднуються. Тривале зберігання деталей до зварювання призводить до зменшення міцності зварного з'єднання. Особливо сильно зменшується міцність з'єднання при зварюванні деталей, які пройшли тривале зберігання в атмосферних умовах. Таким чином, для отримання якісних зварних з'єднань зварювання необхідно проводити або відразу ж після відливання деталей, або зберігати литі деталі в темних холодних приміщеннях. Зберігання деталей в атмосферних умовах при наявності сонячної радіації неприпустимо.

Застосування ультразвуку для зварювання деталей дитячих іграшок з полістиролу дозволило повністю виключити процес склеювання діхлоретаном, толуолом та іншими розчинниками, застосування яких призводить до значної загазованості повітряного середовища. Використання ультразвукового зварювання підвищує продуктивність праці і культуру виробництва.

З'єднання пластмас з металами

Останнім часом ультразвук застосовується не тільки для зварювання пластмас, а й для з'єднання пластмас з металами і впрессовкі металевих виробів в пластмаси.

При з'єднанні металевих виробів з пластмасовими в металевому виробі роблять отвір, а у виробі з пластмаси - штифт, виконаний як одне ціле з виробом. Металевий виріб надягають на штифт, а на виступаючу частину штифта накладають ультразвукової інструмент - хвилевід, торець якого має два сферичних поглиблення, Під дією ультразвуку виступає частина штифта розм'якшується і деформується інструментом в дві напівсферичні головки, що утворюють замкове з'єднання, що нагадує собою з'єднання заклепками.

Лебедєв Г.А. "Напилювання. Зварювання. Склеювання".