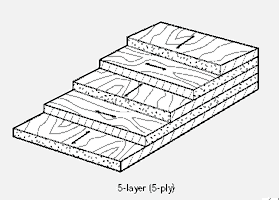

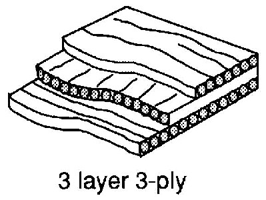

Фанера - матеріал, який виробляється шляхом склеювання декількох шарів дерев'яного шпону. Самі поширене сировину для виробництва фанери - шпон берези та сосни. Рідше зустрічається фанера на основі деревини бука, вільхи та інших видів. Як правило, фанера складається з непарної кількості листів шпону - трьох, п'яти або семи з перпендикулярно спрямованим розташуванням волокон. Другий компонент, необхідний для виробництва фанери - склеює речовина. Клеї для виготовлення фанери розрізняються за складом і бувають синтетичними (фенолформальдегідні, карбамідні) або на натуральній основі (казеїнові, альбумінові).

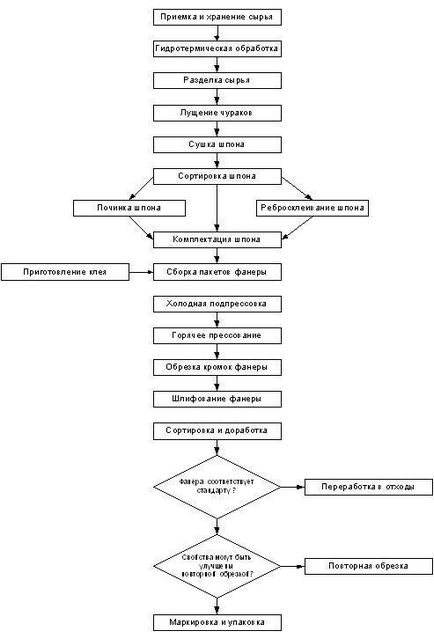

Перший етап виготовлення фанери - виробництво шпону. За типом отримання шпону існують три способи виробництва фанери.

Пиляна фанера виготовляється з шпону, який отримують розпилюванням колоди на найтонші листи (менше 5 мм завтовшки). При такому вигляді виробництва потрібно багато часу і неекономно витрачається сировину, тому сьогодні цей метод виробництва майже не використовується.

Строганую фанеру отримують з шпону, виробленого за допомогою стругання вихідного пиломатеріалу. Такий метод продуктивніше пиляння, проте все ж лущення - найбільш раціональна і тому - найпоширеніша сучасна технологія виробництва фанери.

Лущеная фанера. Шпон отримують методом лущення підготовленого колоди, яке попередньо очищають від кори і сучків і розпарюють. Після розпарювання волокна деревини без праці відокремлюються за допомогою лущильно ножа. Лущильний ніж зрізує з обертового колоди шар деревини товщиною приблизно 1 мм, в результаті чого виходить довге полотно шпону. Потім отриманий шпон вирівнюють, сушать і нарізають на листи потрібного розміру.

На наступному етапі підготовлені шпоновие листи прошаровують допомогою клею і мають у своєму розпорядженні в відповідному порядку - волокна деревини двох сусідніх шарів шпону повинні бути розташовані один до одного під кутом 90 °, як уже говорилося вище. У разі, коли потрібно виготовити фанеру з парного числа листів шпону, наприклад, чотирьох, то обидва внутрішніх і обидва зовнішніх шару матимуть однаковий напрямок волокон. Завдяки різноспрямованого розташуванню волокон дерева фанера набуває високу міцність і твердість. Перешаровані листи шпону укладають стопами і пресують під тиском при високотемпературному режимі. Витягнута з-під преса і охолола фанера готова до упаковки і постачання споживачеві. Для отримання фанери особливих сортів іноді потрібно її додаткова обробка. Для виготовлення меблевої фанери необхідна додаткова шліфування. Бакелітова фанера, яка використовується в суднобудуванні, піддається просоченню бакелітовим лаком для додання її підвищеної вологостійкості. Для отримання ламінованої фанери її зовнішню поверхню покривають ламінатом, в якості якого використовують спеціальну просмолену папір, полімерну плівку та інші матеріали. В процесі ламінування фанері надаються додаткові властивості, які підвищують її стійкість до ряду руйнівних чинників і надають зовнішній ефект.

Мал. 1. Поетапна схема виробництва фанери

Сировина і логістика.

Сировиною для виробництва фанери служать березові лісоматеріали (фанерний кряж). На комбінати сировина надходить залізничним і автомобільним транспортом і водним шляхом на судах.

Фанерне сировину обробляється гідротермічним способом перед лущенням шпону. Така обробка підвищує пластичні властивості деревини і створює умови для здобуття якісної шпони. Гидротермічеськая обробка здійснюється методом проварювання сировини в виручених басейнах. На підприємствах є відкриті басейни циклічного типу, а також криті басейни безперервного (прохідного) типу.

Оброблення фанерної сировини.

Лісоматеріали для виробництва лущеного шпону надходять на комбінат в кряжах і Чурак. Кряжі після гідротермічної обробки розправляються на чураки для лущення.

Лущення є процес різання деревини, при якому з обертового чурака поступально рухається ножем знімається безперервна стрічка деревини - шпон. Ця безперервна стрічка за допомогою ножиць робиться на формат і укладається в стопи, після чого шпон подається на сушку.

Сушка шпону проводиться в роликових сушарках. Уздовж сушарки шпон переміщається системою парних обертових роликів. Проходячи камеру сушіння, шпон висушується до вологості 6 ± 2%. Після чого охолоджується в спеціальній камері.

Сортування шпону виробляють по сортам: для зовнішніх шарів і для внутрішніх шарів, відповідно до технологічної інструкції.

Починка шпону - технологічний процес облагородження шпону з метою підвищення його сортності. Починка полягає в наступному:

видалення з листів шпону дефектів деревини з наступним закладенням цих місць вставками з якісного шпону;

підклейка торцевих тріщин клейовою стрічкою;

скріплення тріщин металевими скріпками за допомогою степлера.

Кусковий неформатний шпон подається на прірубку (обрізку крайок). Дана операція виконується на верстаті типу гільйотини. Потім прірубленние шматки подаються на лінію ребросклеіванія, де склеюються за допомогою поливинилацетатной емульсії в безперервну стрічку, яка потім робиться на потрібний формат. Для ребросклеіванія шпону застосовується також позиційне обладнання. При цьому шматки склеюють за допомогою ПВА-емульсії, паперової стрічки з клейовим шаром або термопластичної нитки. Надалі ребросклеенний шпон використовується поряд з цілісним як шарів фанери.

Технологічний процес виробництва фанери зі шпони.

Технологічний процес виробництва фанери складається з наступних операцій:

нанесення клею на шпон;

попередня холодна подпрессовка пакетів;

склеювання пакетів сухим гарячим способом.

Приготування клею проводиться відповідно до рецептури з наступних компонентів:

смола карбамидоформальдегидная марки КФМТ-15 по ТУ 6-06-12-88 або смола фенолоформальдегидная марки СФЖ 3014 по ГОСТ 20907-76;

амоній хлористий по ГОСТ 2210-73;

уротропін по ГОСТ 1381-73;

каолін по ГОСТ 19285-73.

Збірка пакетів фанери

Включає в себе нанесення клейового шару на шпон на Клеєнаносні верстати шляхом пропуску листів шпону між обертовими клейовими барабанами і укладання листів шпону в певній послідовності, залежно від сорту і товщини фанери.

Склеювання фанери виробляється гарячим способом в гідравлічних пресах з витримкою певних температурних режимів, в залежності від марки і товщини фанери. Перед гарячим пресуванням пакети фанери проходять холодну подпрессовка. Склеєна фанера після 24-х годинної витримки надходить на обрізку крайок і шліфування.

Проводиться з метою надання фанері певних геометричних розмірів. Операція проводиться полистно на форматно-обрізних верстатах прохідного типу, розташованих один за одним і виробляють попарно обпилювання двох паралельних кромок листа.

Виконується для вирівнювання поверхні фанери та усунення різнотовщинності, а також для додання продукції більш привабливого товарного вигляду. Шліфуванню піддаються тільки вищі і середні сорти фанери.

При сортуванні визначають кількість і пороки деревини, дефекти обробки, міцність склеювання, розміри, покоробленность листів. Сортувальники фанери візуально визначають сорт кожного аркуша і виявляють приховані дефекти: розшарування, бульбашки. Бульбашки визначають простукуванням поверхні фанери дерев'яним молоточком або за допомогою автоматичних дефектоскопів ультразвукового типу. Фанера, має розшарування, вибраковується. При сортуванні також виконується ручна доробка фанери з метою усунення деяких дефектів, наприклад, дошліфовка окремих місць, замазка тріщин. Деякі листи фанери направляють на повторну обрізку з метою усунення дефектів, які не можуть бути усунені при сортуванні.

Маркування та пакетування листів фанери.

На кожен лист фанери наноситься чітке маркування у вигляді круглого штампа, нанесеного незмивною фарбою. Штампи наносять в правому куті зворотного боку фанери. Вся фанера упаковується в пакети, що забезпечують при доставці її цілісність і збереження. Фанера підлягає захисту зверху і знизу обкладинками і з бічних сторін обкладинками. Маркування пакетів проводиться незмивною друкарською фарбою і наноситься на 2-х протилежних обкладинках пакета.

Фанера зберігається на спеціально обладнаному складі готової продукції і повинна бути захищена від зовнішніх впливів.