3.1 Шорсткість поверхні

На поверхні деталі після її обробки залишаються сліди від кромок різального інструменту у вигляді нерівностей і гребінців, близько розташованих один від одного. Шорсткістю поверхні називається сукупність нерівностей з відносно малими кроками, виділена на базовій довжині (L). Шорсткість поверхонь впливає на експлуатаційні властивості деталей машин і механізмів. У рухливих посадках за рахунок зносу поверхонь збільшується зазор. У з'єднаннях з натягом послаблюється міцність з'єднання і величина натягу за рахунок того, що зім'яло гребінців. Шорсткість впливає на герметичність з'єднання, корозійну стійкість, міцність від утоми і інші якісні показники вироби.

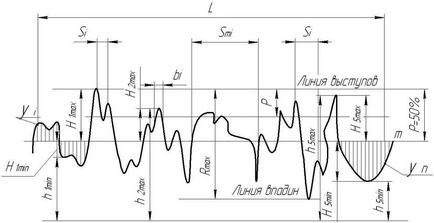

Для нормування шорсткості поверхонь по ГОСТ 2789 встановлено (рисунок 3.1) шість параметрів: три висотних (Ra; Rz; Rmax), два крокових (Sm; S) і параметр відносної опорної довжини профілю (tp).

Малюнок 3.1 - профілограми шорсткості поверхні

Характеристика параметрів шорсткості:

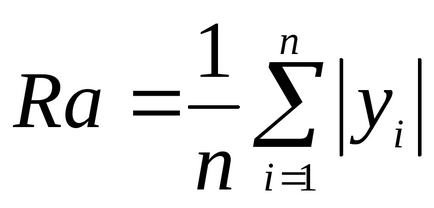

Ra - середнє арифметичне відхилення профілю, мкм:

де уi - відстань між будь-якою точкою профілю і середньою лінією т, середня лінія має форму номінального профілю і проводиться так, що в межах базової довжини середньоквадратичне відхилення профілю до цієї лінії мінімально;

п - кількість розглянутих точок профілю на базовій довжині L;

Rz - висота нерівностей профілю по 10-ти точках, мкм:

де Himax. Himin - висота найбільшого виступу і глибина найбільшої западини, мкм;

Rmax - найбільша висота профілю - відстань між лінією виступів і лінією западин, мкм;

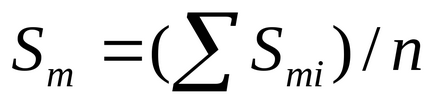

Sm- середній крок нерівностей профілю по середній лінії, мкм:

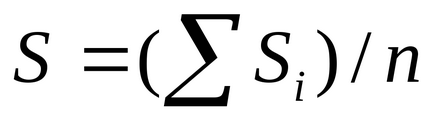

S- середній крок місцевих виступів профілю, мкм:

де n-кількість кроків в межах базової довжини;

tp - відносна опорна довжина профілю:

де р - рівень перетину профілю в% - це відстань між лінією виступів і лінією перетинає профіль, еквідистантно лінії виступів, за 100% приймається Rmax;

bi - довжина відрізка, відсікає на заданому рівні в матеріалі, мм;

L- базова довжина, мм.

Напрямки нерівностей обробки залежать від методу і технології виготовлення, впливають на працездатність, зносостійкість і довговічність виробу. Умовні позначення напрямку нерівностей (див. Таблицю 3.1) вказують на кресленні при необхідності.

Таблиця 3.1 - Умовне позначення напрямків нерівностей

Тип напрямки нерівностей

Примітка: У дужках вказані труднополучаемие ступеня точності

Визначення значень параметрів шорсткості може бути виконано методом подібності та розрахунковим методом. Приклади вибору числових значення Ra залежно від виду з'єднання дані в таблиці 3.3. Метод подібності орієнтується на економічну точність, яка встановлює залежність шорсткості і форми поверхні від допуску розміру і застосовуваного оздоблювального методу обробки (див. Таблицю 3.4).

Мінімальні вимоги до шорсткості поверхні в залежності від допусків розміру і форми дані в таблиці 3.5.

Таблиця 3.5 - Мінімальні вимоги до шорсткості поверхні в залежності від допуску розміру і форми поверхні

Квалитет допуску розміру

При розрахунковому методі визначається коефіцієнт шорсткості Кr в залежності від рівня відносної геометричної точності (див. Таблицю 3.11):

де Т - допуск на розмір, що обмежує дану поверхню (Td; TD). Розрахункове значення округлити в сторону зменшення до величин таблиці 3.2. варіант 1.

Співвідношення між Ra і Rz коливається в межах від 4 до 7 разів, Rz більше, ніж Ra.

Контроль шорсткості може бути виконаний контактним методом (профілометри, профілографи) і безконтактним на приладах тіньового і; світлового перетину. Раковини, рихлоти, подряпини і інші поверхневі дефекти в оцінку шорсткості не включаються. При необхідності вимоги до дефектів поверхні повинні бути встановлені окремо.

У цехових умовах оцінку шорсткості виконують методом звірення, шляхом порівняння із зразками шорсткості, які повинні бути з однойменної групи матеріалу (сталь для сталевих деталей, чавун - для чавунних і т.д.), з відповідним методом обробки (точіння, шліфування і т. д.) і відповідною формою поверхні (опуклі для валів, увігнуті для отворів, плоскі для площин).

Вказівка вимог до шорсткості поверхонь проводиться на кресленнях відповідно до ЕСКД по ГОСТ 2.309. Позначення шорсткості складається з умовного значка і числових значень:

основний знак, коли метод обробки поверхні кресленням не регламентується;

-знак, відповідний поверхні, отриманої видаленням шару металу (гострінням, свердлінням, фрезеруванням, шліфуванням і т.д.);

-знак, відповідний поверхні в стані поставки, без видалення шару металу (лиття, штампування, кування і т.д.).

Наприклад: означає Ra = 1,6 мкм, Rz = 40 мкм, Ra = 12,5 мкм.

Згідно зі змінами, внесеними до міждержавний стандарт ГОСТ 2.309-73 «ЕСКД. Позначення шорсткості поверхонь », зазначені приклади повинні бути записані в наступному вигляді:

Зміни № 3 до ГОСТ 2.309-73, які вступили в силу з 01.01 05г. сле-дмуть:

- обов'язково вказувати символ Ra перед його числовим значенням;

- всі параметри записувати під поличкою. Також під поличкою знака можуть бути зазначені: умовні позначення нерівностей; базова довжина (якщо відрізняється від стандартної) і всі параметри шорсткості по рядках, починаючи з Ra (або Rz), далі крокові і далі tp;

- над поличкою вказують спосіб обробки і інші додаткові вимоги (наприклад, полірувати);

- замінити вказане позначення на

- ввести новий знак напрямки нерівностей:

- допускається вказувати вимоги до шорсткості поверхні на прямокутній рамці (розташованої горизонтально), що містить допуск форми поверхні.