Ректифікація - масообмінних процес поділу однорідної суміші летких компонентів, здійснюваний шляхом противоточного багаторазового взаємодії парів, що утворюються при перегонці, з рідиною, що утворюється при конденсації цієї пари.

Поділ рідкої суміші засноване на різній летючості речовин. При ректифікації вихідна суміш ділиться на дві частини: дистилят - суміш, збагачену низкокипящим компонентом (НК), і кубовий залишок - суміш, збагачену висококиплячих компонентах (ВК).

Процес ректифікації здійснюється в ректифікаційної установки, основним апаратом якої є колона ректифікації, в якій пари переганяється рідини піднімаються знизу, а назустріч парам стікає рідина, що подається у вигляді флегми в верхню частину апарату.

Процес ректифікації може протікати при атмосферному тиску, а також при тисках вище і нижче атмосферного. Під вакуумом ректифікацію проводять, коли поділу підлягають висококиплячі рідкі суміші. Підвищений тиск застосовують для розділення сумішей, що знаходяться в газоподібному стані при більш низькому тиску. Атмосферний тиск приймають при поділі сумішей, що мають температуру кипіння від 30 до 150 # 1618; С.

Ступінь поділу суміші рідин на складові компоненти і чистота одержуваних дистиляту і кубового залишку залежать від того, наскільки розвинена поверхня контакту фаз, від кількості що подається на зрошення флегми і пристрої ректифікаційної колони.

Ректифікація відома з початку XIX століття як один з найважливіших технологічних процесів головним чином спиртової та нафтової промисловості. В даний час ректифікацію все ширше застосовують в самих різних областях хімічної технології, де виділення компонентів у чистому вигляді має дуже важливе значення (в виробництвах органічного синтезу, ізотопів, полімерів, напівпровідників і різних інших речовин високої чистоти).

1. Розрахунок ректифікаційної колони

1.1 Матеріальний баланс процесу

Складаємо матеріальний баланс для визначення кількостей і складу речовин, що беруть участь в процесах ректифікації.

Матеріальний баланс колони, яка обігрівається паром:

де GF -продуктивність установки по вихідній суміші, Gд -продуктивність установки по дистиляту, GW - продуктивність установки по кубовому залишку.

Матеріальний баланс для НК:

де ХF. xд, хW - масова частка легколетучего компонента у вихідній суміші, дистилляте, кубовому залишку відповідно. Перетворимо вираз (1.2)

,

Температура одного з теплоносіїв (пара) в апараті не змінюється, тому вибір температурного режиму остаточний.

Орієнтовний розрахунок площі поверхні апарату. Вибір конструкції апарату та матеріалів для його виготовлення.

Орієнтовним розрахунком називається розрахунок площі теплопередающей поверхні по орієнтовним значенням коефіцієнта теплопередачі К, заданої з [4]. Приймаємо К = 900 Вт / (м 2 К), тоді орієнтовне значення площі апарату обчислимо за формулою (1.45):

З огляду на, що в апараті гарячим теплоносієм є пара, для забезпечення високої інтенсивності теплообміну з боку метанолу необхідно забезпечити турбулентний режим руху і швидкість руху метанолу в трубах апарату

Для виготовлення теплообмінника вибираємо труби сталеві безшовні діаметром 25х2мм. необхідне число труб в апараті n, що забезпечує таку швидкість, визначимо з рівняння витрати:

.

Такому числу труб в одному ході n = 12 шт, і площі поверхні апарату F = 13,9≈14 м 2 по ГОСТ15118-79 і ГОСТ 15122-79 найбільш повно відповідає двоходовий теплообмінник діаметром 325 мм, з числом труб 56 (в одному ході 28 шт.), довгою теплообмінних труб 4000 мм і площею поверхні F = 13м 2.

1.8.2 Розрахунок дефлегматора

Теплове навантаження дефлегматора визначимо з теплового балансу.

Таблиця 2 Тепловий баланс для дефлегматора

,

Оскільки # 948;> # 8710 ;, отже труба гідравлічно гладка # 955; = # 955; гл = 0,0276 на всіх інших ділянках трубопроводу будемо вважати трубу так само гідравлічно гладкою.

Відповідно до заданого варіантом Н = 14м - максимальна висота підйому, hвс = 1,0м-висота всмоктування, lвс = 2,8 - довжина всмоктувальної трубопроводу, l # 900; н = 12м - довжина трубопроводу від теплообмінника до ректифікаційної колони, lн = 25м - довжина нагнітального трубопроводу. Суміш подається по трубопроводу довжиною l = lвс + lн = 1,0 + 2,8 = 3,8 м.

За формулою (3.1) визначаємо втрати напору по довжині

.

де # 958; - коефіцієнт місцевих опорів;

- швидкісний напір за місцевим опором, м.

.

Сумарні втрати напору на всмоктуючому ділянці трубопроводу:

.

Розрахунок опорів на напірному ділянці трубопроводу від насоса до теплообмінника. Оскільки труба гідравлічно гладка, то гідравлічний коефіцієнт тертя # 955; розраховуємо за формулою Блазіуса (3.11):

,

.

Втрати напору по довжині:

.

Згідно розрахунковій схемі на напірному ділянці трубопроводу від насоса до теплообмінника є один вид місцевого опору - головний поворот # 958; = 0,5

.

Сумарні втрати напору на ділянці напірного трубопроводу від насоса до теплообмінника:

.

Розрахунок опору теплообмінника

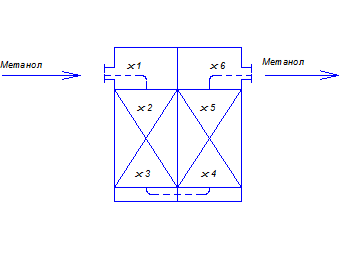

Визначимо натиск втрачається в місцевих опорах теплообмінника (рис 1)

,

.

Попередньо обчислюємо площі на різних ділянках.

Малюнок 2 Коефіцієнти місцевих опорів теплообмінника

Площа поперечного перерізу штуцера

Площа поперечного перерізу кришки (вільного перетину апарату)

.

Площа поперечного перерізу 28-і труб одного ходу теплообмінника:

.

Швидкість і швидкісний напір у відповідних перетинах:

,

,

.

Коефіцієнт місцевих опорів:

а) при вході через штуцер в кришку (раптове розширення):

;

б) при вході потоку з кришки в труби (раптове звуження):

.

в) при вході потоку з труб в кришку (раптове розширення):

.

г) при вході потоку з кришки в штуцер (раптове звуження):

Обчислимо втрати напору в місцевих опорах:

а) при вході потоку через штуцер:

,

б) при вході потоку в труби:

,

в) при виході потоку з труб:

,

г) при виході потоку з кришки через штуцер:

,

д) при повороті з одного ходу в інший на 180 ° (# 958; = 2,5):

.

Сумарні втрати напору в місцевих опорах теплообмінника:

.

Загальна втрати потоку (по довжині і в місцевих опорах теплообмінника):

.

Розрахунок опору ділянки напірного трубопроводу від теплообмінника до колони:

,

,

,

.

Ділянка напірного трубопроводу включає два плавних повороту трубопроводу # 958; пов = 0,5:

,

,

.

Сумарні втрати напору в насосній установці (мережі):

.

3.1 Підбір насоса

Визначення необхідного напору.

Необхідний напір насоса визначимо по формулі:

де Н = 14м - висота підйому рідини в насосній установці;

hвс = 1,0м - висота всмоктування насоса;

Рр = 9,81 × 10 4 Па - тиск у колоні;

Ратм = 9,81 × 10 4 Па - атмосферний тиск;

Σhn = 0,992 м - сумарні втрати напору в мережі.

.

Вибір типу і марки насоса

Вибираємо для перекачування метанолу насос за розрахованим необхідному напору

і заданої подачі:

.

Вибираємо насос марки 2К-9 з наступними параметрами:

Подача - 20м 3 / год, повний напір - 18,5 м, число оборотів - 2900об / хв, внутрішній діаметр патрубків: вхідного - 50мм. напірного - 40мм. кількість коліс - 1, марка насоса 2К-9, габаритні розміри: довжина - 438мм, ширина - 206мм, висота - 247мм, вага - 31кг, ККД - 68%, допустима максимальна висота всмоктування

, діаметр робочого колеса - Д = 129мм.

.

Так як трубопровід експлуатується в квадратичної зоні опорів (Re> 105), то залежність втрат напору в трубопроводі від зміни швидкостей носить квадратичний характер, тобто

де b - коефіцієнт пропорційності, який визначається за координатами т. D, що лежить на цій кривій. Цій точці відповідають:

,

,

.

Рівняння кривої опору трубопроводу, що виражає собою потрібні напори насоса при різних витратах (подачах) по заданому трубопроводу:

Переймаючись різними значеннями Q, розраховуємо відповідні їм значення Нтр. Результати розрахунку заносимо в таблиці 5.

За даними таблиці 5 будуємо характеристику трубопроводу Нтр = f (Q), відклавши на осі ординат величину Нст = 15м.

Таблиця 5 Характеристики трубопроводу

Точка перетину характеристик насоса і трубопроводу визначає робочу точку А, координати якої:

,

= 68% (див додаток).

4. Опис технологічної схеми

Етан-етиленових фракція 4.6.1 подається в абсорбційну колону КА, де абсорбується під впливом сірчаної концентрованої кислоти 6.1.1. Потім метанова фракція 4.6.2 через дросель ДР подається в скрубер С1, після чого відводиться через бризгоуловітель Б. У свою чергу розчин етілсульфат 6.1.2 направляється в холодильник Х1, який охолоджує посредствам оборотної води 1.6.1. Охолоджений розчин етілсульфат 6.1.2 подається в гідролізер Г, звідки гідролізат 6.1.3 потрапляє в отпарную колону КО. Під впливом тиску вище атмосферного і насиченої пари 2.2 гідролізат 6.1.3 утворюються пари етанолу забруднені 4.9.1 і сірчана кислота концентрована 6.1.1. Вступники в конденсатор До пари етанолу забруднені 4.9.1 конденсуються і у вигляді розчину потрапляють в сепаратор СП, де відокремлюються від розчину газові домішки 5.2, далі прямують в скрубер С3, потім розчин спирту-сирцю 8.9.2 направляється в емкость1, звідки за допомогою відцентрового насоса Н2 перекачується в підігрівач П. Розігрітий до температури 83 # 1618; З розчин етанолу-сирцю 8.9.2 подається в колону ректифікації КР, звідки пар етанолу збагачений 4.9.3 надходить в дефлегматор Д, звідки за допомогою розподільника Р частина у вигляді флегми повертається назад в колону ректифікації КР, інша частина охолоджується в холодильнику Х3. Дистилят етанолу 8.9.3 направляється в ємність Е3, звідки перекачується відцентровим насосом Н4 на наступні технологічні операції. Частина кубового залишку 1.9 з ректифікаційної колони КР потрапить в кип'ятильник КП, з якого конденсат 1.8 відводиться конденсатовідвідників КО2, а частина у вигляді пари кубового залишку 2.9 подається на подальшу ректифікацію в колону.

Кубовий залишок 1.9 також з ректифікаційної колони КР направляється в холодильник Х2. охолоджуючий за рахунок оборотної води 1.6.1. Охолоджений кубовий залишок подається в ємність Е2 і насосом Н3 перекачується на наступні технологічні операції.

Список використаної літератури

4. Павлов К.Ф. Приклади і задачі по курсу процесів і апаратів хімічної технології: Учеб. посібник для студ. хім-технолог. спец. вузів / К.Ф. Павлов, П.Г. Романків, А.А. Носков; Під. ред. П.Г. Романкова. - 10-е изд. перераб. і доп.- Л. Хімія, 1987. - 676 с.

5. Чорнобильський І.І. Машини та апарати хімічних виробництв. / І.І. Чорнобильський, А.Г. Бондар, Б.А. Гаєвський та ін .; Під ред. І.І. Чернобильского.-3-е изд. перераб. і доп. - М. Машинобудування, 1974. - 456с.

6. Плановський А.Н. Процеси і апарати хімічної технології / О.М. Плановський, В.М. Рамм, С.З. Каган. - 5-е изд. стереотип. - М. Хімія, 1983.-783 с.

7. Колонні апарати: Каталог. М. ЦІНТІхімнефтемаш, 1978. 31 с.

9. Лащинський А.А. Основи розрахунку і конструювання хімічної апаратури: Довідник. / А.А. Лащинський, А.Р. Толчинский; Під. ред. М.М. Логінова. 2-е изд. перераб. і доп. - Л. Машинобудування, 1970.-753 с.