Американський психолог Скіннер ставив такий експеримент. Садив голуба в клітку і через рівні (!) Інтервали часу сипав в клітку корм. Що ж стали робити голуби? Дивно, але вони вирішили, що від їхньої поведінки залежить, отримають вони корм чи ні. І вони стали робити точно те, що вони робили відразу перед появою корму. Наприклад, якщо голуб ховав голову під крило, а потім з'явився корм, такий голуб починав постійно ховати голову під крило - в надії, що з'явиться їжа.

На цьому передмову можна вважати закінченим. Тепер перейдемо до азів, без засвоєння яких неможливо в повній мірі зрозуміти і засвоїти нижченаведену інформацію.

Що таке полімери? Я довго боровся зі спокусою процитувати тут статтю з Вікіпедії, але все ж частково переміг це бажання, і спробую там, де це можливо і виправдано, писати своїми словами.

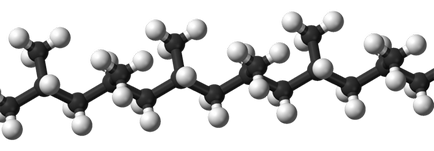

Перш за все, відмітною властивістю полімерів, і багато в чому визначає їх механічні властивості, є розмір молекул, з яких вони складаються - макромолекул. Кожна молекула полімеру складається з ланцюжка з'єднаних між собою мономерних ланок. Чим більше цих ланок в молекулі, тим відповідно великою молекулярною вагою вона володіє. Тим вище ступінь полімеризації.

Полімери діляться на 2 великі групи: термопласти (саме про них і піде далі мова) і реактопласти.

Якщо не згадувати складні слова про "сили Ван-дер-Ваальса", які об'єднують між собою молекули термопластів, на відміну від хімічних зв'язків в реактопластах, то умовно їх основна відмінність можна визначити, як можливість або неможливість багаторазового розм'якшення і переробки полімеру.

До реактопласти відносяться, наприклад, всім знайомі епоксидні і поліефірні смоли. Розчинити, розплавити або переробити їх заново, на жаль, неможливо.

Термопласти якраз відносяться до тих полімерів, які можуть багаторазово перероблятися і формуватися без істотних структурних змін і погіршення їх механічних характеристик.

Тут варто зауважити, що вторинна сировина, це аж ніяк не вдруге розм'якшений термопласт! Що вже там далеко ходити, той самий всім нам знайомий филамент для 3D-друку потрапляє в руки мейкерів в кращому випадку двічі переробленим: перший раз в гранули, другий раз в пруток з цих гранул. А "в кращому" тому, що в гонитві за спрощенням технології і здешевленням кінцевого продукту деякі виробники можуть використовувати вже пофарбований гранулят, а це, як мінімум, ще одна стадія переробки, тому що спочатку при виробленні все полімери або безбарвні, або мають свій не самий ошатний відтінок.

Ну і звичайно зовсім вже нещадно можна здешевити филамент, використовуючи вторинну сировину. Так, з вторсировини малореально отримати рівний за діаметром пруток з тієї простої причини, що властивості розплаву будуть неоднорідними по масі, звідси нерівномірний тиск в промисловому екструдері, нерівномірна пластичність розплаву і його усадка. Відповідно, і при друку такий пруток буде себе вести абсолютно непередбачувано. Але зате його ціна буде просто казковою.

Втім, я відволікся!

З вищеописаного найголовніше, що слід засвоїти, це те, що молекулярна маса (далі ММ) полімеру має істотне, а багато в чому і визначальне значення, обумовлюючи такі властивості полімеру, як його плинність, ударостійкість і в цілому міцність кінцевого виробу.

Також в цьому розділі варто згадати, що є дві основні групи термопластів, які виділяються за типом побудови макромолекули:

Гомополімери (складаються з однакових за складом повторюваних мономерних ланок),

До гомополімерами можна віднести гомополімер стиролу - полістирол (PS) або гомополімери пропілену - поліпропілен (PP).

Сополімери (ланцюжки молекул яких складаються з двох або більше різних структурних ланок).

До цієї групи належать, наприклад, акрилонитрил-бутадієн-стирол (ABS).

Серед сополімерів в свою чергу виділяються блок-сополімери. (Макромолекули яких складаються з регулярно або статистично чергуються гомополімерних блоків, що розрізняються за складом або будові.)

До числа блок-сополімерів, відносяться термоеластопласти, макромолекули яких складаються з блоків термопластів (полістирол, поліетилен, поліпропілен) і гнучких блоків еластомерів (полібутадієн, поліізопрен, статистичні сополімери бутадієну зі стиролом (PBS) (SBS) (SBR) або етилену з пропиленом ( EPDM)).

Простіше кажучи, це різні синтетичні каучуки термоеластопласти (ТЕП).

Термопласти, які як раз і представляють для нас інтерес, можна умовно розділити ще на 2 основні групи: аморфні і частково кристалізуються.

До аморфним термопластів відносяться, полістирол (PS), ударостійкий полістирол (HIPS). Всі види термоеластопластів (ТЕП). Аморфні термопласти в незабарвленому стані, в принципі, прозорі, як скло.

Всім знайомий акрилонитрил-бутадієн-стирол (ABS) різниться за своєю будовою і буває двох типів: з аморфної і частково кристалізованої структурою.

До частково кристалізується полімерів відносяться поліпропілен (PP), поліетилен (PE), поліаміди (PA 6, PA 66 - той самий нейлон), поліетилентерефталат (PET).

Важливим для нас відмінністю цих двох груп полімерів один від одного є їх усадка.

Кристалізуються матеріали мають високий рівень усадки і анізотропії усадки, що натякає нам на те, що надруковані з цих пластиків вироби будуть тріщати і жолобитися найжорстокіше. Особливо це помітно на прикладі поліаміду (нейлону) - усадка 1.5-2.5%, поліпропілену (PP) - усадка 1.8-2.5% або поліетилену (PE) - усадка 2.0-5.0%!

Усадка ABS коливається від 0.4 до 2.0% в завісомості від марки. Усадка полістиролу (PS) від 0.4 до 0.8%. Усадка бутадієн бутадієну каучуків і HIPS багато в чому залежить від змісту в їх складі стиролу і способу їх полімеризації і становить в залежності від марки 0.3-2%

Усадка пластиків Filamentarno! становить 0.3-1.3%

Окремо від цієї численної компанії полімерів варто PLA (полілактид молочної кислоти). Це дивне речовина, на відміну від всіх перерахованих вище, отримують полімеризацією лактид, який в свою чергу отримують поліконденсацією молочної кислоти. Незважаючи на всі ці молочності, до сиру і коровам цей продукт має мало відносини. Однак, так само як і йогурти, не всі Полілактид однаково корисні.

Існує усталена думка, що це самий що ні на є разнатуральний продукт і його можна мало не їсти ложками. Але на ділі це звичайно не так. Існує кілька різновидів PLA з найрізноманітнішим спектром властивостей і сильно відрізняються фізико-механічними характеристиками. А вся справа в тому, що молочна кислота, так само як і лактид, будучи органічними речовинами, мають одну кумедну особливістю: стереоізомерами. Тобто при одному і тому ж складі молекули і тих же зв'язках вони можуть бути дзеркальними відносно один одного, як крила метелика. І властивості цих речовин можуть кардинально відрізнятися, і відрізняються.

Так наприклад є L-лактид, а є D-лактид. L-лактид в чистому вигляді це кристалізується полімер з усіма наслідками, що випливають з цього недоліками описаними трохи вище і яскраво вираженою зоною стеклования. Тоді як рівна суміш цих стереоізомерів дає на виході аморфний полімер - тобто не має температури плавлення як такої, так немає і процесу його кристалізації.

Повертаючись трохи назад, нагадаю, що лактид виходить з молочної кислоти і в процесі його отримання в якості каталізатора використовується октаноат олова, дозується відповідно до залишкової концентрацією молочної кислоти. І тут важливо розуміти, що тільки від виробника полімеру залежить наскільки чистим буде кінцевий продукт, який буде його ізомерний склад і, відповідно, які будуть його фізико-механічні характеристики.

Отже, хто ж у нас найбільший любитель увібрати воду при першій нагоді?

Перше місце в номінації на звання Бубка Гоп Губка Боб по праву займає ПЛА (полілактид, PLA)! Залежно від марки, температури і вологості він здатний увібрати від 1% до 4% (!) Вологи від власної ваги.

Друге місце впевнено займає PA-66 (поліамід, він же нейлон) з результатом 0.4% від власної ваги.

Третє місце займає ABS із середнім результатом 0.2%

І зовсім вже аутсайдером в поглинанні вологи на тлі цих неперевершених майстрів виглядають пластики Filamentarno! зі своїми смішними 0.07% поглинання вологи навіть в умовах водного середовища)) Навіть якщо ви будете зберігати його у ванній, навіть якщо ви наповніть цю ванну водою, то проблем з друком не виникне. Просто струсіть з нього краплі перед використанням

На цьому короткий огляд застосовних для 3D-друку методом FDM полімерів можна вважати завершеним.

Занудні хіміки-полімерники на цьому місці б напевно сказали, що все це попса і вони сильно розчаровані, але в мої цілі не входило писати трактат або дисертацію на тему, а лише ознайомити читачів для початку із загальною картиною, написаної широкими мазками. Сподіваюся, хтось дочитав до цього місця, так як далі піде пободрее і з картинками!

Отже, переходимо до наступної глави:

Що таке ПТР, при чому тут молекулярна маса полімеру (ММ) і як це все пов'язано з усадкою при друку?

Напевно багато хто з вас, блукаючи по просторах інтернетів в пошуках відповіді на те, чому життя таке пластмасова, натикалися на це загадкове скорочення: ПТР.

Насправді ПТР це Показник текучості розплаву, так що з одного боку нічого загадкового в ньому немає. Говорячи по-простому: цифра, що стоїть після цих букв, вказує скільки грам нагрітого до певної температури полімеру може витекти під впливом певної маси вантажу через отвір певного розміру за 10 хвилин.

Так, по-простому не вийшло. Але насправді, ПТР це ті ще Папуги Традиційною реологією оскільки якщо ви знаєте тільки цифру, то ви не знаєте про реологии полімеру нічого! І все тому, що до різних полімерів застосовують різні технології вимірювання цього дивного параметра.

Особливо наочно це видно на прикладі ABS пластику, де для вимірювання одного і того ж полімеру може бути застосоване 3 (!) Різних способу, (Можна використовувати вантаж масою 5 кг при температурі 200 ° С, вантаж 3,8 кг при 230 ° С або вантаж 10 кг при 220 ° С.) які дадуть 3 різних (!) результату. Як вам ці точні науки? )))

Втім, вам, шановні друкарі, в це вникати і не варто. Все це головний біль виробників прутка! Якщо звичайно у виробника є чому боліти і він не просто "давить локшину з АБС" (С), а намагається створити гідний продукт, яким зручно користуватися.

Але все ж я згадав тут ПТР не дарма. Якщо і справді по-простому, то ця цифра визначає наскільки розплав полімеру густий. І чим ця цифра в грамах / 10 хвилин менше, тим, відповідно, полімер гущі. А чим полімер гущі, тим складніше його продавити крізь маленький отвір сопла екструдера 3D принтера.

Ви вже готові сказати: "Ура, тепер я все зрозумів - чим більше тим краще!" - але не поспішайте з висновками! Вся справа в тому, що побічно низький показник ПТР говорить про бОльшей молекулярної масі полімеру. Як я вже писав вище, саме молекулярна маса полімеру багато в чому визначає його механічні властивості. Зокрема, міцність і ударостійкість. І ось тут все з точністю до навпаки - чим ПТР менше, тим краще.

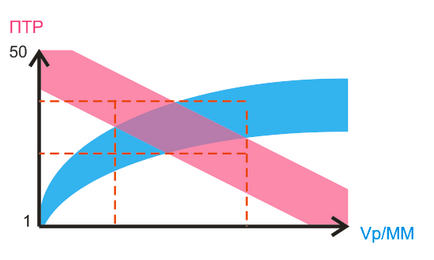

Як це часто трапляється в житті, немає ідеальних рішень - є компромісні. На графіку якраз і відображені муки вибору марки пластика виробником і вказана зона можливого компромісу між міцністю і можливою швидкістю друку в зоні перетину двох областей.

Блакитна область відображає залежність між можливою швидкістю (Vp) друку і плинністю розплаву полімеру (ПТР) Рожева область відображає залежність між показником ПТР і молекулярною масою (MМ).

Так як полімери не є ньютоновскими рідинами, то на щастя для нас їх плинність зростає з підвищенням швидкості потоку, що частково компенсує зменшення швидкості друку з ростом молекулярної маси, розширюючи межі застосування різних полімерів для 3D-друку.

* Графік дан для наочності, точних значень тут шукати не слід!

Здавалося б, і все на цьому? Але не дарма була згадана усадка!

Напевно кожен з вас стикався з проблемою, коли прутком якогось виробника просто нереально друкувати при адекватних температурах! Доводиться задирати її все вище і вище, щоб шари хоч якось спікається і щоб не було пропусків і недоекструзіі. Чому так трапляється, і що у фізичному сенсі несе підвищення температури друку?

Вся справа в тому, що як напевно помітив уважний читач, ПТР штука вельми відносна, і залежить цей показник ще й від температури розплаву. Чим вона вища, тим плинність вище, і тим легше двигуну екструдера на принтері проштовхнути розплав через отвір сопла.

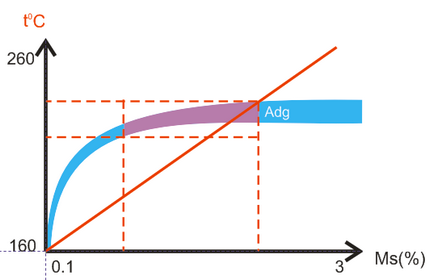

Але не поспішайте в черговий раз кричати: "Ура, ось тепер я точно все зрозумів!" ))) - тому як взяти інженерний пластик з високою ММ і низьким ПТР і друкувати їм на 260C звичайно можна. Але незважаючи на його здавалося б високу міцність, очікувану в зв'язку з високою ММ, ваша роздруківка розлетиться по верствам! І це трапиться тому, що тоді як межслоевой адгезія (а тим паче адгезія до друкованого столу принтера!) Має свої фінальні значення, то теплове розширення аморфних полімерів зі збільшенням температури не припиняється аж до початку його термічної деструкції. Для ABS пластику вона починається в районі 260C, для пластиків Filamentarno! 250C, для ПЛА це вже 220-230C. А саме термічна деструкція в більшості випадків і призводить до такого явища, як "забите сопло". (Якщо звичайно не брати до уваги пил, мух, штукатурку, що обсипається зі стін в бункер екструдера і інші зовсім вже некультурні в виробничому плані речі і явища) Повертаючись до розширення полімерів, слід звернути увагу на те, що чим більшій термічному розширенню був підданий пластик, тим більшою буде його подальша усадка після охолодження.

На цьому малюнку наочно показаний графік зростання адгезії з ростом температури (t) і графік термічного розширення / наступної усадки (Ms - molding shrinkage). Зоною з найкращим співвідношенням цих двох параметрів можна вважати виполажіваніе кривої зростання адгезії (Adg).

* Графік дан для наочності, точних значень тут шукати не слід!

Резюмуючи, можу порадити не друкувати при темература, більших, ніж мінімально достатні для гарної адгезії між шарами.

На цьому, на мій погляд, можна і закінчити частина про полімери та їх переробку, щоб ненароком не розповісти якихось важливих виробничих секретів і технологічних тонкощів. А ви думали, що я розповів все?

Дякую за увагу! Як тільки я знову зможу витратити ще один день на написання статті, буде друга частина.

Вона буде присвячена дефектів друку, і способам їх усунення з урахуванням викладеного вище, а також якості філамента і тому, як і чому воно впливає на друк. Буде багато математики і нудних формул. жартую

Дякуємо тим, хто прочитав цей текст від початку і до кінця!